骨科器械厂商面对3D打印的三大行业机会和挑战

- 2016年09月20日

- 次阅读

- 观察

- medtecchina

在全球范围内,植入物制造业正以3〜5%的年增长率增长。增材制造和3D打印这些诱人的新技术可能会对传统行业产生冲击,随着产品尺寸逐渐变小,更加复杂,更加昂贵,这种冲击更加明显。即便如此,一些代加工公司(OEMs)仍旧认为,停留在现有的工艺和材料上是明智、保守且可靠的。如今,植入物制造业面临的挑战就变成了寻找能提高效率,节省时间和金钱的新方法。

面对挑战,一些医疗器械制造商们提出产品审批流程—质量管控的重要性。同时,他们也更加重视产品测试方法的研发,制造的工艺特性,以及产品的生产制造是否具有可重复性。在设计阶段就开始强调管控的流程,意味着更少的错误与返工,和对下一道工序的影响。从而,节约制造的时间,加快产品投入市场的速度,弥补制作复杂设备的高昂成本,来满足一些严格OEM 的需求。

“面对微创产品、复合产品与生物制剂的市场发展需求,对制造商来说生产安全、创伤度低且价廉的产品既是机遇也是挑战。”Tracer Orthopedics的总裁D. Lindsay Conner表示,该公司总部位于新泽西州的奥克兰,是一家骨科植入物和检测仪器的制造商。

企业整合,可以获得所需的技术硬件并缩短供应链。在植入物市场进行兼并收购可以使大公司在定价上更有话语权,同时也导致价格的上下波动,业务内包和外包的增加。帝斯曼生物医学位于宾夕法尼亚州,是一家基于医疗设备材料的开发商和制造商。Carola Hansen是该公司的医用级聚乙烯部门主任。他表示:“通过战略领域的并购,垂直整合后的内包已经产生。外包使植入物制造商有机会缔造强势的战略联盟,有助于优化经营成本——例如物流,库存水平等。也有很多较小的创业公司领导创新,但是由于监管审批周期较长,他们发现维持资金流通越来越难。”

降低成本

对于任何主要的植入物设计或者制造决定来说,成本都是一个永恒的因素——尤其是对更复杂的设计,新材料和更有挑战性的工艺来说。

位于宾夕法尼亚州,一家专门从事脊柱和四肢植入物的公司,该公司的销售经理Terry Webster表示:“由于结果导向的平价医疗法案被强制执行,医疗器械的制造商为了减少库存,降低价格,承受了巨大的压力。我们的客户正在执行即刻的供求原则,以尽量减少他们库存费用。减小控制指令正在成为减小库存,提高资金流的准则。因此,缩短的交货时间和灵活性是成功的关键。”

许多医疗器械商更加专注于数据分析,希望由此来寻找改善功能和性能,降低成本的新方法。Lowell公司是一家骨科、心血管领域复杂植入物的制造商。该公司的销售市场总监Philip Allen表示:“我们的OEM合作伙伴对于患者的治疗效果和新技术的效果进行仔细分析,从而来促使人们接受医保健体系。例如,我们可以利用Minitab统计软件进行关键特性的分析和论证,最后得到一个表达工程特性的指数Cpk(制程能力指数)。原本我们需要测量10个关键特征,但是现在3个就够了。这节约大量的检查时间,并且缩短了交货时间和产品上市时间。”

选择正确工艺

OEM明确的表达了他们的需求:更加精密,更严格误差,改进表面处理,更低的循环时间——全部都在更低的成本下进行。3D打印的迫使医疗器械公司学习新技术,也迫使他们离开熟知传统的制造业。

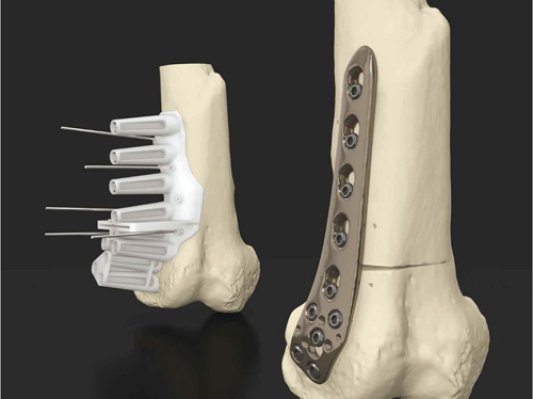

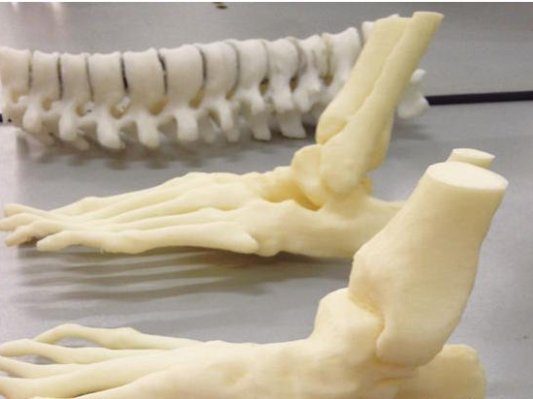

对于骨科植入物的生产商来说,3D打印最大的优点就快速获得功能性产品原型——不用几周,也不用几天,几小时内就可以把产品原型交到设计团队手里,而且该原型是用高需求材料做成的,如金属和聚醚醚酮(PEEK)。一些骨科企业已从美国食品药品监督管理局(FDA)拿到了510(k)的批准,使用3D打印制造植入物。

Orchid是一家医疗器械外包服务供应商。该公司的研究工程师Parimal Bapat表示:“一些植入物具有较高的比表面积,复杂的几何结构,利用传统的制造工艺很难完成。增材制造(AM)对于这些植入物来说是个很好的选择。另外,自从钛合金和不锈钢等多种材料可以应用到AM工艺中,功能原型可以和产品组件以同种材料制成。这使得对于原型的测试更加严格,还可以减少新产品研发的时间。”

在某些情况下,3D打印在单进程制造中也被使用,适用于制造数量少,患者定制的专业产品。帝斯曼生物医学的生物医学聚氨酯总监,Chander Chawla表示,“定制植入物对于创伤和颌面外的优势已被确认。例如,FDA通过了部分3D打印设备制造的骨科产品,其中包括Oxford高性能材料公司的OsteoFab,为患者修复颅骨。Medshape公司3D打印骨栓板治疗踇外翻。”

3D打印通过去除不必要的步骤来节约了时间和金钱,减少了材料的浪费,加快了上市时间。“和传统的制造方式相比,增材制造不仅可以节约大量时间和金钱,还可以让设计师在设计独特的,具有挑战性的几何结构的创新性部分时,拥有更大的自由度。”Bapat补充说。“例如,澳大利亚的悉尼大学的研究者已经利用3D打印技术设计并制造了支架,该支架的机械强度堪比皮质骨,这为修复大块骨缺损提供了巨大的潜力。”

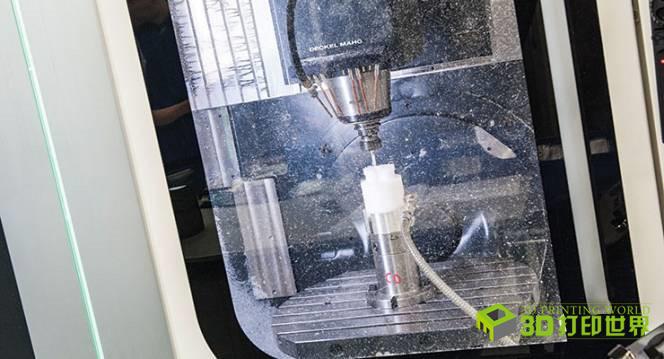

尽管增材制造和3D打印拥有着令人难以置信的潜力,然而使用已经习惯传统设备仍然使用更有优势,例如电脑数控(CNC)机械制造。英国的Orthoplastics公司是一家骨科级用超高分子量聚乙烯(UHMWPE)制作板材和棒材生产公司。该公司的技术主任Neil Anderton表示:“目前在利用CNC技术制造组件方面,已经没有巨大的进步了,只是不断完善工具和机器软件的性能。”

CNC机床可以和其他设备相结合,例如用激光进行切割,焊接,或蚀刻。五轴加工机床可以使用患者医疗扫描得到的数据,来制作一个患者专属的可移植部件,特别是在骨骼方面的需求,如骨,下颚或颅骨。

尽管许多业内专家预言说,增材制造预示着传统制造业的消亡,Allen却并不认同。“事实上,我们认为恰恰相反。”他说,“例如, 我们和一家领先的制造商一起开发了一种先进的工艺,来制造一种网状的增材制造的部件。该组件的误差范围为±0.01英寸,并且该设备最终需要的误差范围是±0.001英寸。这涉及到非常复杂的工作控制和机器探针,利用传统的多轴机床来达到最终的设计目的。这将是我们业务的一个增长点。”

先进材料

对于材料的选择,既是门学问也是门艺术。有些材料具有独特特性,在生产过程中需要更加严格的控制或者更加复杂的工艺。对于这种材料来说,正确选择材料尤为关键。高性能塑料可以提供和金属一样的强度、硬度和耐热性。例如PEEK,在航空航天工业中是一种常见材料。由于其强度高,重量轻,化学惰性,易着色,在医疗设备领域中使用的也更加广泛。

由于PEEK和人体的骨模量相似,成为一种承重材料的新选择。PEEK在脊柱,髋,膝,和肩关节方面被广泛使用。也可以对PEEK进行羟基磷灰石或钛涂层处理,来增强骨长入和骨结合。

PEEK的缺点是比较昂贵,所以制造商努力控制成本。“在骨科植入物方面使用PEEK的客户,对于这种昂贵材料的使用越来越感兴趣。”Webster说,“为了实现这一点,我们已经设计了合适的工具进行打磨,来显著减少浪费。”

UHMWPE是一种已经流行的植入物的生物材料。UHMWPE的最新变化是使用γ或电子束高度交联,然后热加工以提高其耐氧化性。在过去的几年中,制造商们在UHMWPE制成的植入物中添加维生素E作为抗氧化剂。加入维生素E的目的是中和在照射过程中产生的自由基,不需要热处理就可以提供UHMWPE的耐氧化性。然而使用交联的,添加维生素E的UHMWPE,对于制造商维持较低的容错和提高表面光洁度来说比较困难。

“骨科利用不同的辐射剂量,维生素E和退火工艺,来为髋臼内衬和胫骨内衬提供解决方案。” Anderton说,“在交联和退火周期的变化中,都需要许多表征研究,来满足客户的要求,特别是误差和表面光洁度的要求。”

对于新材料来说,最大的挑战仍然是监管机构的批准,这往往是一个漫长和不确定的过程。当活性物质(如抗菌材料,生物可降解材料)参与时,这对于OEM和他们的客户来说,更是个挑战。其结果就是,“医疗器械公司更愿意使用经过临床证实的现有的生物材料,并且更加关注于研究仿造在脊柱,膝,关节等使用的生物材料。” Chawla这样说道。

展望未来

OEM寻找供应链合作伙伴的第一件事是产品质量。不仅可以制造部件,还必须有设备和工艺的验证,严格的可追溯性、完整相关文件。

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!