复杂模具中随形冷却道设计为什么离不开3D打印?

模具素有"工业之母"的称号,作为传统注塑和冲压产品的基础,模具在规模经济大行其道的时代不可或缺,而随着3D打印这种直接成型方式的出现,模具“工业之母”的地位似乎变得不再那么不可动摇。

但今天要说颠覆还为时过早:首先,在标准化、大规模的制造业中单个制造的3D打印不具备经济优势;其次,3D打印成品的强度和抗冲击性能普遍比不上传统注塑和冲压产品。

尽管如此,3D打印依旧能在模具行业占有一席之地,其中最被模具制造商所接受的便是将3D打印应用于含有随行冷却道的金属模具中。

原因何在?

在传统注塑过程中,模具温度直接影响着注塑制品的质量和生产效率,其中热残余应力容易在以下两个阶段产生:一是注塑制品在型腔中的冷却阶段,二是注塑制品从脱模温度冷却到室温的阶段。因此对模具的温度控制就变得尤为重要,它主要通过模具的冷却系统来进行适当的控制和调节。

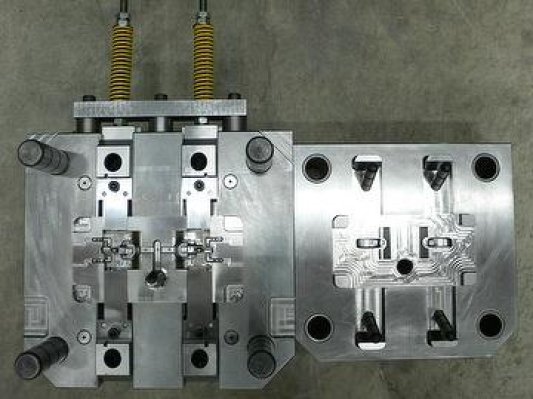

传统模具冷却水路主要采用钻孔的常规加工方法,所以设计的注塑模具冷却水路主要是直线型;水路还受到顶出系统、抽芯机构、镶拼结构、骨位等的约束限制,因此模具本身的结构特征也严重的制约着冷却水道的分布、大小和数量。

随形冷却就成为了复杂模具设计的首选方式,这时以成型复杂几何形状为优势的3D打印也有了极大的用武之地。

典型案例:

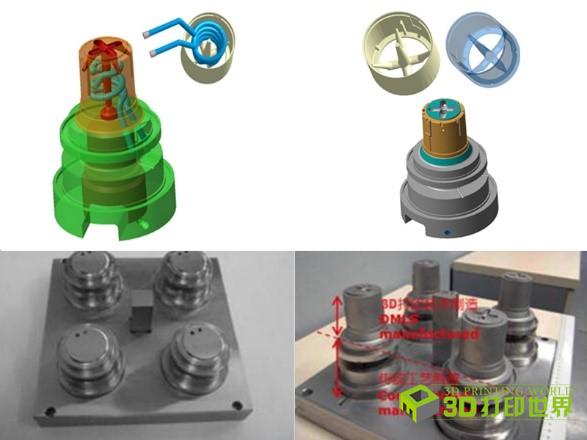

上海悦瑞三维科技所做的注塑模具模芯-汽车腔道模具

要求:降低汽车塑料制品的生产成本,优化冷却流道和喷嘴工艺,缩短注塑冷却时间,提高产品质量

方案效果:

贴合浇口壁面的随形水路设计,为浇口位置提供优异冷却速度, 冷却时间从24秒降到了7.5秒,冷却时间减少了68%,提高生产效率

少量的加工余量,减少了材料消耗和加工时间

平均注塑温度从95度下降到68度

温度梯度从12度下降到4度

模具拖花率从60%下降为0

生产率提高到每分钟3个

如何应用?

如何将3D打印完美整合进复杂模具随形冷却道设计中,在2016年11月30日-12月2日的上海Inside 3D打印产业全球高峰论坛上,来自国内外的专家将以此进行阐述,例如,北京易加三维科技有限公司总经理冯涛便以题为《复杂内冷却流道模具的3D打印》紧扣此应用热点。

据悉,使用3D打印技术,冷却通道可以被设计成复杂的异形,管道直径可以不断变化,根据冷却要求,横截面也可以是椭圆形或者方形。使用正确的计算和冷却分析可以极大地优化模具冷却方式,可让冷却时间更短、冷却效果更均匀,大幅提高生产效率的同时有效减少翘曲变形、开裂飞边、气泡砂眼等产品缺陷出现的概率,显著提升最终产品的质量与成品率。

更详细内容请光临2016年11月30日-12月2日在上海世博展览馆4号馆举办的Inside 3D打印产业全球高峰论坛。

“阅读原文”浏览更多高峰论坛信息。

(阅读原文链接:http://u445805.viewer.maka.im/k/SKT98HAY)

关于Inside 3D打印产业全球高峰论坛暨巡展(上海站)

Inside 3D打印产业全球高峰论坛暨巡展是世界规模最大、最富盛名的3D打印行业盛事之一。2016 年Inside 3D打印产业全球高峰论坛暨巡展(上海站)由《3D打印世界》出版方--珠海再生时代文化传播有限公司与美国专业展览会公司Rising Media联合举办。

本届展会得到众多知名企业的鼎力支持,展品涵括桌面级3D打印机、工业级3D打印机、3D打印材料、三维扫描仪与软件、3D打印服务等全产业链产品及解决方案。如国际3D打印巨头Stratasys、震旦集团、中瑞带来最新产品及工业解决方案,光韵达、普利生、迈普展示3D打印在医疗领域的最新技术,惠展、光华伟业、大简、上海材料研究所、傲趣、状迈、长朗等本土企业带来最新的金属粉末、光敏树脂、线材等3D打印材料。展会预计将吸引医疗、航空航天、模具加工、汽车工业、工业设计、文创创意、消费电子、建筑、教育等应用领域近万名观众。

本届Inside 3D打印产业全球高峰论坛将深入把脉行业趋势,对接应用行业,举办四大主题论坛:发展趋势论坛,工业制造论坛、文化创意论坛、医疗应用论坛。大会将邀请30多位国内外知名专家作为演讲嘉宾,预计吸引近千名专业人士与会。

领取免费展会门票,请扫:

参展、赞助或广告请联系

梁经理 • 电话:0756-3959280 • 邮箱:Anna.Liang@RTMworld.com

市场、媒体合作请联系

冯先生 • 电话:0756-3919276 • 邮箱:Vincent.Feng@RTMworld.com

此文为《3D打印世界》编译,欢迎转载,并请注明来源(转载自《3D打印世界》)

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!