PK波音 金属3D打印成洛克希德技术”宠臣“?

《3D打印世界》讯/ 美国航天航空及军火制造商洛克希德·马丁公司(Lockheed Martin Corp,LMC)表示,采用金属3D打印技术,可以帮助他们的卫星制造速度加快40%并大幅节约成本,有利于他们从美国空军那里赢得更多订单。

据了解,洛克希德·马丁公司2013年78%的收入都来源于美国军队的军事产品订单。但争得这么一块“大肥肉”显然并不简单:一方面,制造卫星成本高昂,且对生产效率要求严苛;另一方面,波音、诺斯洛普这些对手都在3D打印耕耘颇深,要论实力那可是强手如林。那么,这家公司是如何利用3D打印,尤其是金属3D打印让自己立于不败之地的呢?

逐渐扩大尺寸

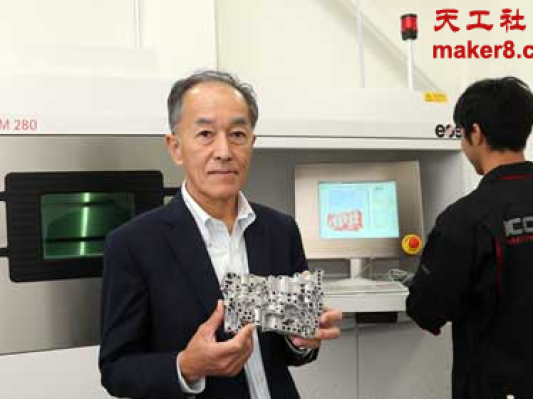

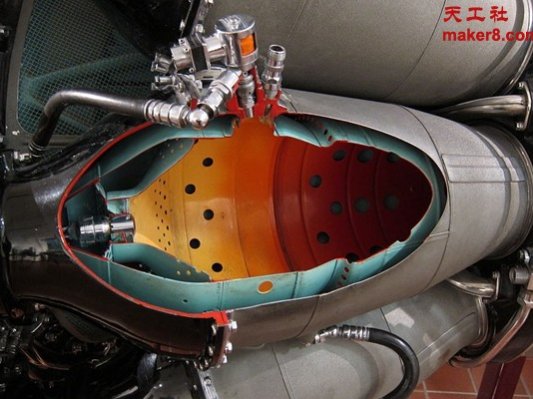

据介绍,洛克希德·马丁正在使用钛、铝、镍烙铁合金等金属直接3D打印可最终使用的部件——包括用于卫星和Juno飞船的3D打印零部件,而且这些部件的尺寸也在逐渐扩大。该公司还正在测试用于下一代AEHF卫星的3D打印燃料箱,这个长达26英寸的部件有望很快投入实际使用,并升级为46英寸长的更大版本。

缩短生产周期

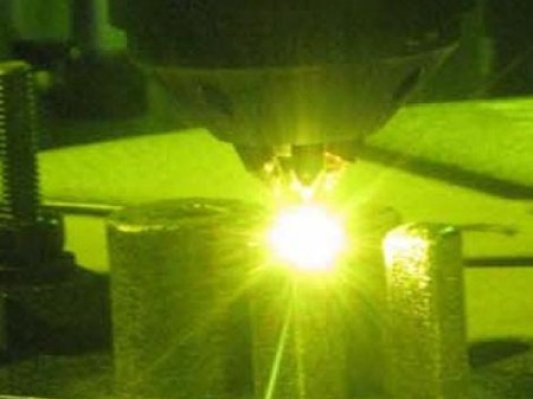

对于像洛克希德公司这样的高科技企业来说,增材制造适用于许多应用,并且比传统制造耗费更少的时间。比如,使用一台Sciaky 3D打印机,他们只需要两周时间就可以完成制造一个航天器的燃料箱,而如果使用传统的制造方式,则需要18-20个月的时间,特别是考虑到需要购买或获得原材料的时间。

减轻重量

有了3D打印技术,该公司可以制造出具有高度复杂几何形状的零部件,使用传统的加工技术几乎不可能实现。复杂结构设计往往能显著降低零部件的重量,还可以减少支架、配件和其他结构的加工时间。

保证可靠性

对于那些需要进行飞行质量检验的部件来说,钛金属燃料罐是该公司使用3D打印技术制造的要求最苛刻的项目之一了。这些燃料罐需要在太空中承受极大的内部压力,而且要在发射时承受54倍加速度的考验。迄今为止,该公司已经有几个3D打印的金属部件随航天器进入了太空中,包括一个Orion飞船上的铬镍铁合金压力通风孔和八个安装在Juno飞船上的支架等。

实现功能扩展

据了解,如今该公司正在把几个自动化制造的工艺整合为一个协同制造集群。这个多机器人增材制造集群能够使用多种材料进行沉积,并且可同时执行增材和减材制造。

目前,美国空军已经准备向洛克希德·马丁订购更多用于大型导弹预警和保护的通信卫星。这时候,卫星的质量、交付速度和成本就显得很重要,而金属3D打印技术,无疑将为他们提供一种强大的应对方案。

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!