日铸造企业用金属3D打印机电力成本降9成

位于日本神奈川县小田原市的一家创新型企业利用金属粉末3D打印机,向部件制造的工艺改革发起了挑战。这家企业就是从事汽车部件铸造的KOIWAI。该公司预测,随着3D打印机的进化,金属部件制造所需的电力成本能够降低到采用铸造工艺的1/10左右。引得大企业研发部门高管纷纷前来参观的金属粉末3D打印机究竟有着怎样的可能性呢?KOIWAI社长小岩井丰己就此接受了记者的采访。(采访人:宗像诚之,《日经商务周刊》)

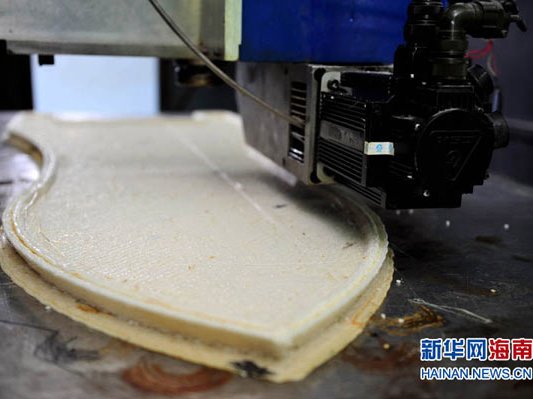

小岩井丰己社长手拿使用金属粉末3D打印机“EOSINT M280”制作的铝制造型物(摄影:陶山勉)

——KOIWAI在2013年到2014年期间逐步引进的金属粉末3D打印机是怎样一种设备?

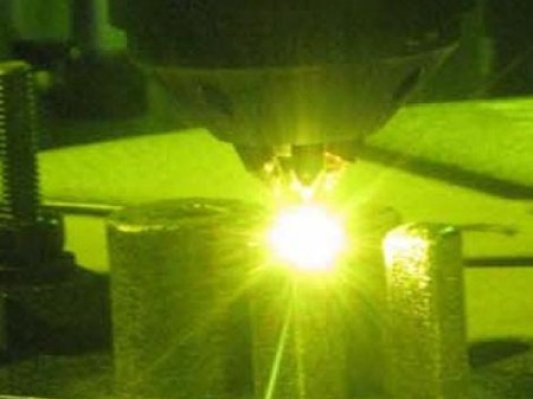

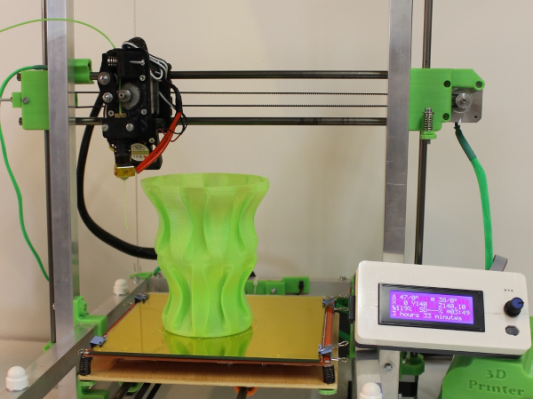

小岩井社长:通常的3D打印机是通过沉积树脂制作物体,而金属粉末3D打印机是利用高温光束熔化金属粉末,通过沉积金属制作物体。

我们采用的金属粉末3D打印机有德国EOS公司开发并销售的“EOSINT M280”和瑞典Arcam公司的“Arcam A2”。价格都比较贵,每台约1.4亿日元(约840万元人民币),整个日本的销量只有10台左右。同时拥有这两家公司的设备的日本企业恐怕少之又少。因此,经常有汽车和机械等行业的大企业研发部门的高管前来,表示“我们也打算购买,能不能让我们先见识见识”。

利用高温光束加热到1000度以上熔化金属

EOS与Arcam的设备都是采用沉积金属粉末的方式,但使用的金属和功能各不相同。EOS以铝粉为材料,利用激光束加热到1200度~1300度,使粉末熔化并沉积,制作部件。Arcam则是使用钛粉、铁粉等,利用电子束加热到1600度~1700度,使粉末熔化并沉积。

——贵公司身为部件铸造企业,为何要购置金属粉末3D打印机?

小岩井社长:大约在2007年前后,为了制作铸造部件使用的砂模,我们购置了使用树脂材料的普通3D打印机。因为我们从3D打印机中,察觉到了改革金属铸造工艺的巨大可能性。当时市面上虽然也出现了金属粉末3D打印机,但其性能还不足以制作复杂形状。

不过,从那以后,技术发展日新月异,到了2013年,金属粉末3D打印机已经可以快速制作出复杂形状。因此,我们决定购置金属粉末3D打印机。恰好在这个时候,前来咨询能否加快部件试制速度的客户也有所增加,这也成为促使我们购置金属粉末3D打印机的一个因素。欧美领先一步,已经把使用金属粉末3D打印机制作的沉积部件投入实用。见此情形,日本的航空航天、医疗器械、汽车等领域的企业也不甘落后,开始向我们咨询。

我们一直认为,如果金属粉末3D打印机能够取代部件铸造中的部分工艺,将有助于压缩成本、缩短交货期。但现在我们感觉,不仅仅是替代铸造,作为“沉积”这种全新的部件制作方式,金属粉末3D打印机也拥有巨大的可能性。

制作铸件时,必须先制作模具,然后利用电炉熔化金属、浇筑到模具中,并等待金属凝固。而金属粉末3D打印机省去了这道工序。制作手掌大小的部件,即使形状复杂,也只需要15~24个小时。铸造需要1周左右的工期可以缩短到这么短。而且,这道工序的耗电量最大,缩短工序还有助于压缩电力成本。目前的金属粉末3D打印机还无法实现大量生产,很难严格地与铸造来比较,但随着3D打印机的大型化、高速化进程,这道工序的电力成本或许将减少到原来的1/10左右。

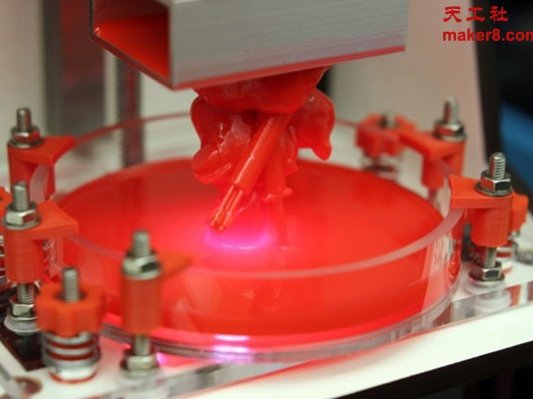

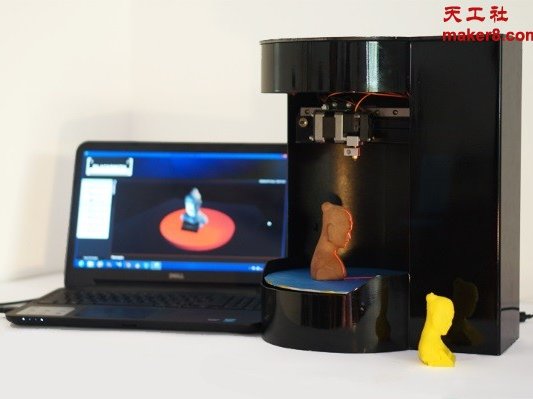

金属粉末3D打印机根据输入的3D数据制作形状复杂的部件

——KOIWAI实际在使用金属粉末3D打印机制作什么?

小岩井社长:我们于2013年在日本率先推出了金属粉末3D打印机代工业务,就是由客户提案,我们来制作部件试制品等。承蒙众多客户的垂青,业务进展非常顺利。EOS与Arcam的两台设备目前都在满负荷运转。

航空航天与医疗等领域的需求扩大

现在的主要客户来自航空航天和医疗等领域。欧美虽然捷足先登,但在日本,使用金属粉末3D打印机制造部件的市场也终于建立了起来。在航空航天领域主要是评估加工方法、制作试制部件。而在医疗领域,不只是试制,假体的产品化也进入了最终阶段。我们正在与擅长医疗领域的商社共同推进研究开发。

在我们的主要业务——部件铸造方面,量产、试制的对象绝大多数都是汽车零部件。而在使用金属粉末3D打印机的沉积领域,这项技术将成为我们跳出汽车领域,进军航空航天、医疗等需要高附加值部件的领域的踏板。

并不是只要购买了设备、输入3D设计数据,就能制作出设想的形状。要想利用金属沉积制作出符合设计数据的最终形状,必须拥有相关技术经验并付出努力。制作修正数据要有金属熔化和凝固方面的知识,这就要用到过去的铸造技术。这部分技术属于企业机密,不便透露,但在相关的研发方面,我们希望继续走在其他公司的前面。

——日本制造业在扩大金属粉末3D打印机的应用方面是否存在课题?

小岩井社长:由于设备还比较昂贵,以中小型企业居多的铸造行业,投资回报率并不高。金属沉积部件的市场虽然已经成形,但规模还很小。扩大应用要等到设备价格降低,以及金属沉积部件市场扩大以后。

金属粉末3D打印机在技术上也还处于发展阶段。能处理的部件尺寸有限,无法制作大型部件,也很难实现大量生产。

人才培养也将成为一个重要环节。举例来说,欧洲的教育机构已经开设了使用3D打印机制作物品的课程。我曾经参观过多家欧美3D打印机领域的先进企业,员工都是3D打印方面的专家。在这样的环境下成长,使用3D打印机制作物品时的想法会截然不同。

在日本,很多技术人员还对“金属沉积能否制作眼前的这个物体”持怀疑态度。但在欧美,越来越多的技术人员看到眼前的物体,会首先思考“如何制作”。因为是把“能制作”作为思考的前提,所以才能产生各种各样的创意。日本要想继续保持制造大国的优势,恐怕就必须要整个国家来思考如何培养能够以丰富的形象力运用3D打印机的人才。

金属铸造不会消亡

——随着金属粉末3D打印机的广泛普及,铸造企业会不会被逼倒闭呢?

小岩井社长:听说我们的举措后,很多铸造企业都产生了这样的担忧。但我觉得这种情况不会发生。沉积技术能够替代的只是铸造领域的一部分。举例来说,油轮的螺旋桨、机床用大型部件等现在还无法利用积层技术,只能采用铸造的方式。

今后依然会有只能使用模具铸造的部件,如果能够充分运用铸造方面的技术经验和知识,灵活地结合沉积技术,铸造行业的前途将会是一片光明。行业的形象估计也会发生变化。我们在购置金属粉末3D打印机等设备后,应聘者中开始出现年轻人的身影。人们对铸造行业的印象一直是苦、脏、险,但随着最尖端设备的增加,这样的印象应该也会发生改变,吸引到多元化人才。

本站文章转载自天工社 maker8.com,http://maker8.com/article-1619-1.html