汽车发动机革命来了!雷诺卡车借助金属3D打印将发动机零部件减少200个

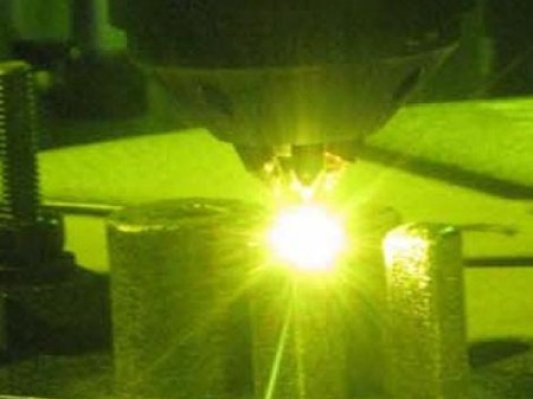

《3D打印世界》讯/3D打印在汽车上的应用屡见不鲜,从快速原型制造向最终功能性零部件制造的发展趋势如今已成事实。近日,雷诺卡车位于法国里昂的动力总成工程部宣布,他们使用金属3D打印技术制造出了DTI 5四驱Euro 6步进发动机的原型,总重量减少了25%,经过600个小时的测试,取得了巨大成功。

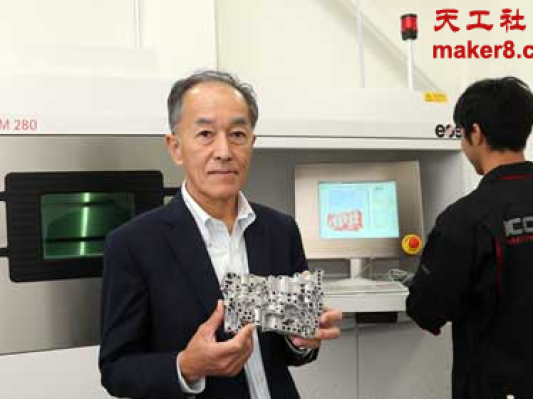

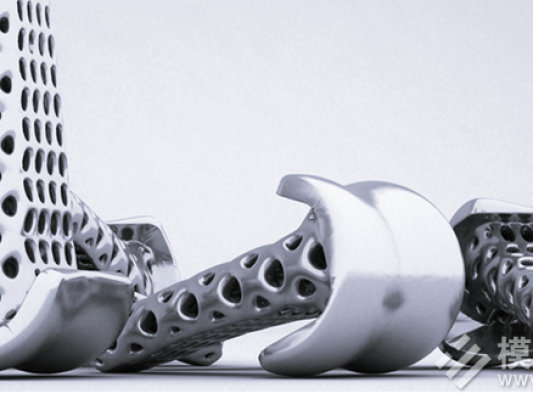

雷诺通过3D打印制造的发动机

雷诺成立于1894,是沃尔沃集团的一部分,该公司分布在100多个国家,车辆设计、组装和生产大部分在法国,其商业化车辆重量范围从2.8到120吨,从长途运输到国防都能见到它的身影。雷诺卡车以低油耗的特性著称,使得公司可以更好地控制运营成本,并提供更高的生产力。

2015年春天,3D艺术家兼设计师Bernhard Bauer使用Blender(一个免费的开源3D打印设计软件)创建了一个1:4的雷诺卡车3D复制模型,为该公司的促销活动添色不少。显然,3D打印技术给雷诺卡车留下了深刻印象。

原本的Euro 6步进发动机摇臂,与3D打印的摇臂

此次,雷诺打造的DTI 5四驱Euro 6步进发动机中搭载了金属3D打印的轴承盖和摇臂,并通过了600小时的测试,雷诺卡车项目经理Damien Lemasson表示:“该项目是为了证明3D打印在发动机尺寸和重量方面的积极影响,这次试验让我们将4驱发动机的重量减轻了25%,也就是说减轻了120kg,并且3D打印零部件的耐用性也得到了验证,不只是徒有其表。”

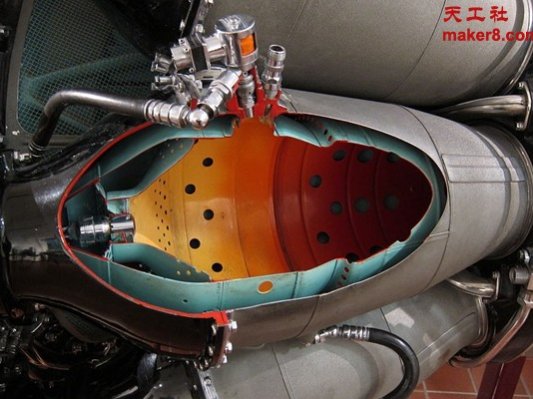

左:雷诺卡车DTI5 Euro 6发动机,拥有841个部件

右:相同的发动机,搭载了3D金属打印部件

雷诺DTI5 Euro 6发动机中原本装载了多达近850个零部件,使用金属3D打印这个数字减少了25%,相当于减少了200个零件,发动机体积的减少将使发动机拥有更大的有效载荷和更低的燃油消耗,这是雷诺最为自豪的一点。

除此之外,像雷诺这种高负荷运转的公司,金属3D打印还可以带来一系列的好处,比方说零部件尺寸和数量的优化,可以减少装配操作的次数,整个公司的运营成本将大大降低。

“3D打印把我们从以前的限制中释放出来,解放了工程师的创造力,” Lemasson表示,“它创造了发动机的未来,更轻、更多功能,从而使发动机获得更佳的性能。”

目前,雷诺还在小范围地应用3D打印,一旦初步测试成功完成,雷诺工程师将继续探索该技术,以不断提高卡车部件的功能和整体性能。

编译自:3dprint

此文为《3D打印世界》编译,欢迎转载,并请注明来源(转载自《3D打印世界》)

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!