减重45%:空客用3D打印开发仿生机舱隔离结构

航空业显然处于高质量金属3D打印应用的最前沿,您可能已经注意到,航空巨头空中客车对于这项技术尤为感兴趣。该公司已经在飞机上使用了大量3D打印的小零件,而在本月早些时候,该公司甚至对一台部分3D打印的飞机发动机进行了测试。然而,空客的野心并不止于此,他们还在尝试将3D打印用于开发新的制造工艺。比如当下,该公司就与欧特克(Autodesk)的The Living设计工作室合作,为其空客A320飞机开发了一个大尺寸的“仿生”机舱隔离结构。据了解,这种结构是用一种被称为scalmalloy的新型超强、轻质合金材料使用直接金属激光烧结成型技术3D打印而成的。

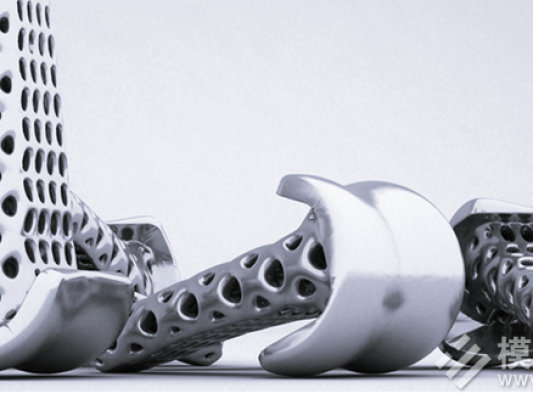

虽然如今在空客的飞机上3D打印的金属零部件已不鲜见,但是这还是首次将金属3D打印部件用于飞机机舱的设计。与现有的隔离结构相比,这种新型的仿生隔离结构由几个不同的部件组成,不仅强度更高,而且总量减轻了55磅。根据开发人员的计划,它将用于分隔客舱后部的厨房区域(见下图)。空客公司预计会在2016年初对这些仿生隔离结构进行测试,如果通过的话,它们会从明年开始被安装在每一架新制造的空客A320飞机上。

欧特克的The Living设计工作室在这一开发过程中发挥了关键作用。据工作室负责人David Benjamid透露,在开发时,该隔离结构被分解成了一系列单独的组件。“我们的目标是要减少30%的重量,所以使用生成式设计(generative design)真的非常必要。我们有非常清晰的目标和约束条件。该隔离结构只能通过四个点连接到飞机机身上。我们还需要能够满足在必要时可以拆掉该隔离结构,从而使担架能够进入机舱。为此我们在设计中将仿生学与算法设计相结合。”他说。但是,最终将重量减轻了45%,为客舱设计创造了一个新的纪录。空客估计,如果将同样的方法应用到整个客舱,每年可减少465,000公吨的C02排放量——相当于96,000辆汽车从路上消失。

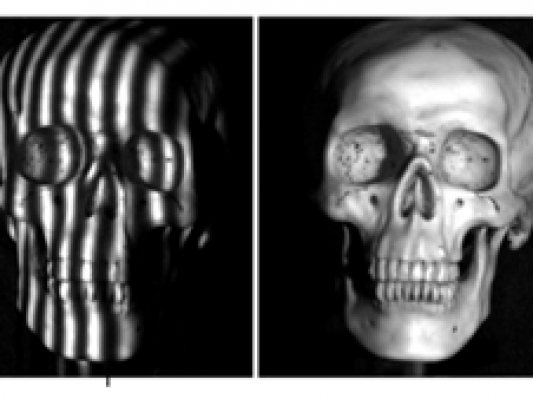

据了解,这个仿生结构的设计思路实际上是将结点像蛛网那样相互连接,使得材料的用量达到最小。更重要的是,这种结构设计能够保证如果有多个节点因受到冲击而断裂的话,其整体结构还将保持在正确的地方。而且,一个独立的隔离结构总共需要122件3D打印的部件——它们需要7个批次进行分别打印。研究人员还使用定制的算法为其设计出了蜂窝式结构,这种结构特别适合航空零件的高强度、低重量要求。

显然,用于3D打印的材料也是此次提升结构效率的关键。研究人员使用的是神秘的scalmalloy——这是由空客子公司APWorks开发的一种铝-镁-钪合金,打印则使用的是直接金属激光烧结3D打印机。空中客车公司创新经理Bastian Schaefer说:“钪(scalmalloy中的稀土添加剂)增强了scalmalloy的强度性能,使其具有非常高的强度。我们对它的断裂条件进行了测试,结果它的表现比其他任何当前的合金材料要好,由于其出色的机械性能,它在断裂之前还会有所延展。”

不过,这种材料唯一的缺点是3D打印速度太慢,但Bastian Schaefer补充说,改进的3D打印机有可能解决这一问题。“生成速度是一个问题,但在接下来的三年里,我们相信它将变得更好。”他说。

空客公司进一步透露,这种生成式设计,由于能够充分利用云计算的无限计算能力,因此非常适合设计针对非常具体的目标和约束条件的3D打印零部件。“生成式设计、增材制造和新材料的发展正在改变像空客这样创新公司的制造形态。”欧特克公司首席技术官Jeff Kowalski说:“这不只是一个有趣的假设性实验——这是一个全功能的组件,我们可以期望在不久的将来看到它被部署到飞机上。我们很期待能够与空客公司进一步合作,为其当前和未来的飞机设计新的部件。”

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!