3D打印加虚拟技术 福特将流水线工伤事故降低70%

标准化、快节奏、高强度与机械性的重复流水线作业是如今大工业时代普遍采用的制造模式,虽然这种标准化制造极大降低了生产成本,提高了生产力的同时也减少了对熟练劳动力的需求,但因为这种重复的劳动可能带来的人身伤害,流水线作业已经被列入不人道的范畴。

一个世纪以来,福特汽车公司受益于这种流水线作业的同时,也在想办法利用各种现代科技优化生产环节,降低这种模式给装配线上的工人带来的伤害。据福特公司透露,自2003年以来,该公司结合人体工学、3D打印仿真、虚拟制造、以及其它工艺,已经将工人工伤事故降低了70%。该公司在每款新车发布前,都会进行900多个虚拟装配任务评估,目前已有5万多员工受益,工作环境安全性大大提高。

福特公司组装人体工程学的技术负责人Allison Stephens表示:“由于组装线是属于体力劳动,我们把工人视为‘工业运动员’,通过人体工程试验,获得的数据分析,给汽车生产提供更安全的生产环境,更好的保护我们的员工。”

流水线作业对于体力要求很高,加上反复重复同样的动作,肌肉劳损很容易发生,而且一旦机器发生故障,操作人员的手或整个手臂都很容手上。为了减少这种伤害的可能性,并考虑到工作人员的精神容易疲劳,福特人体工学团队利用真人和虚拟对象来事前模拟整个制造过程,以此评估风险和所需要的体力劳动。

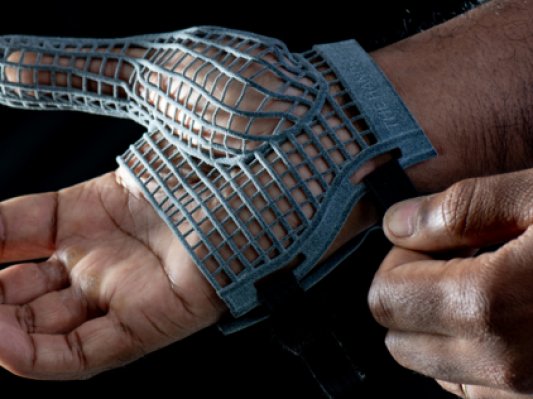

一个用来测量各种手型所需空间大小的3D打印模型

在进行虚拟装配任务评估时主要使用到3D打印、全身动作捕捉和浸入式虚拟现实三大技术。为了验证各种手掌大小的员工在操作时所需要的空间,特别是那些需要精确尺寸的工作任务,该人体工学团队会精确地3D打印出某些流水线上的机器,用来测试其中的空间对不同的手掌是否过合适。这样的试验结果比虚拟模拟更可靠。

福特流水线的一个虚拟工作站

浸入式虚拟现实和全身捕捉技术,让员工“直接”进入未来的虚拟工作站,同时收集有价值的数据

在进行全身动作捕捉时,员工的身体分布50多个动作捕捉标记,保证他们在工作时胳膊、背部、腿部和躯干进行交互的全部细节都能被捕捉。同时还会收集五万多个数据来揭示肌肉力量、张力和不平衡受力。

最后,使用23个相机运动捕捉系统和头戴式显示器式雇员置身于在未来的虚拟工作站,以此来验证试验的结果,考察操作环境的安全性、员工的生产力水平,以及车辆设计的整体可行性。

这些虚拟的评估往往在新车发布的两三年之前就已经开始,确保装配过程的安全性通过检验,并在第一辆车产出甚至是下线之前再进行优化。到目前为止,福特已经使用虚拟制造技术改进了100多款新车型,包括2015年的野马(Mustang)、F-150,和2016年的探索者(Explorer)。