2016上半年3D打印技术创新大盘点Top12

近期,各大3D打印巨头纷纷晒出自己的业绩,几家欢喜几家愁,今年上半年3D打印也持续出现了一些具有突破性进展,作为阶段性的节点,今天《3D打印世界》为读者总结了今年上半年全球值得关注的前12大3D打印新技术。

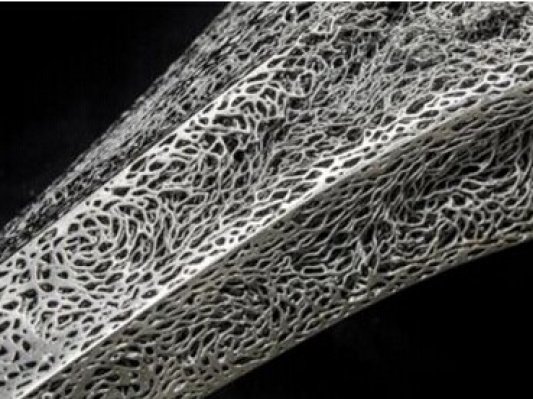

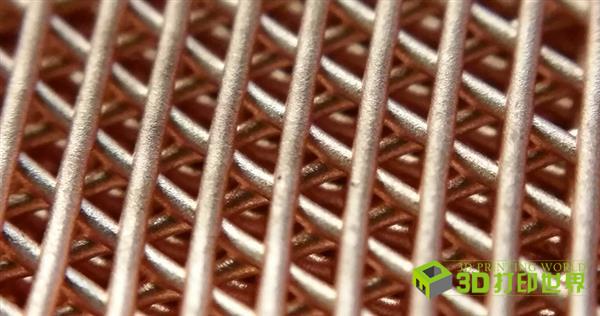

德国研究所用3D打印实现金属零部件高精度丝网印刷

3月,德国著名的Fraunhofer研究所展示了一种新的3D打印制造技术,这种技术可以实现金属零部件的高精度丝网印刷(screen printing),其制造的金属零部件的一些细节是用SLM或者粉末床粘合技术不能制造的。

其打印出来的部件直径低至0.1毫米,其高度从几毫米到几厘米不等(该技术不太适于打印很高的部件)。其壁厚可以很容易地低至50微米(其最大值为1000微米)。

光固化3D打印陶瓷 可耐1400度高温

波音下属的HRL实验室开发出一种新技术,使用这种技术3D打印的超强陶瓷材料能够承受超过1400摄氏度高温。该公司认为该技术将很快用于航空航天公司。

“我们发明了一种可兼容与光固化/3D打印的树脂配方,这种树脂在3D打印后经过过火可以生成致密的陶瓷部件。”HRL公司的一名工程师Zak Eckel解释说:“这是一个惊人的突破,因为它使我们能够制造出任意形状的陶瓷部件,这种部件强度非常高,而且能抗高温。通过这种技术,我们就能够充分利用3D打印带来的好处,使用一种非常有用的工程材料创造出复杂的3D部件。”

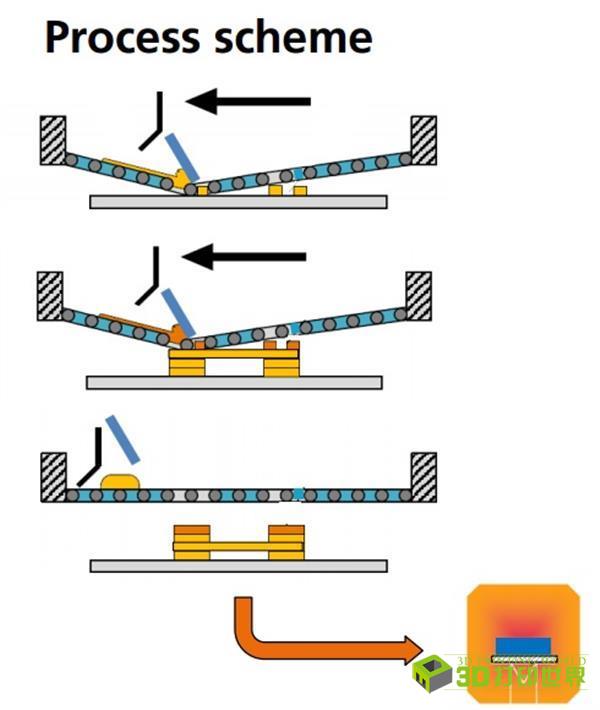

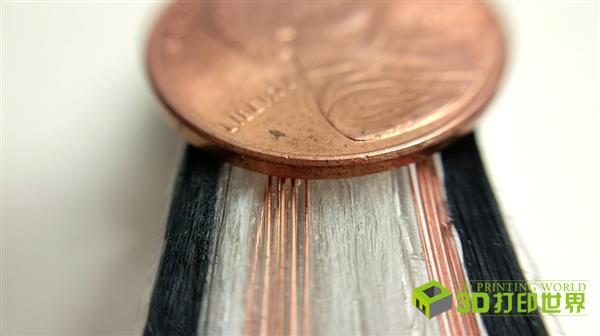

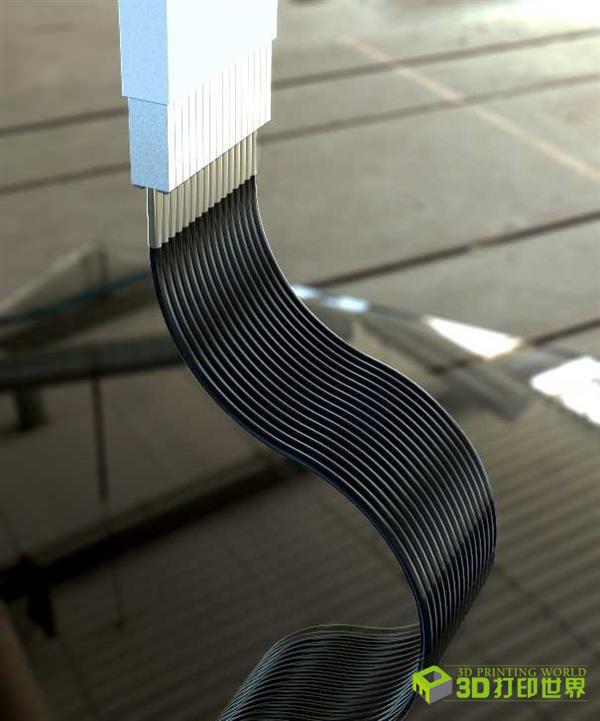

快速打印多种纤维材料的CSM 3D打印技术

来自美国爱达荷州Alene的Continuous Composites正在开发一种颠覆性的3D打印设备,这个设备能够使用多达16种不同材料的挤出头,目前已经测试的材料包括碳纤维、芳纶纤维、玻璃纤维、光学纤维和连续的铜导线等。这款设备能够同时打印多种纤维材料并制造出成品部件,而且打印速度可达让人惊讶的一分钟90英寸。Continuous Composites公司将该技术称为连续规模化制造(CSM,Continuous Scaled Manufacturing)。

据称,Continuous Composites的工艺可以将几乎任何东西打印成纤维条或管状结构。由于不需要在制造之后再跟其他部件进行组装,,它还能能在制造一个完整部件的时候节省时间。

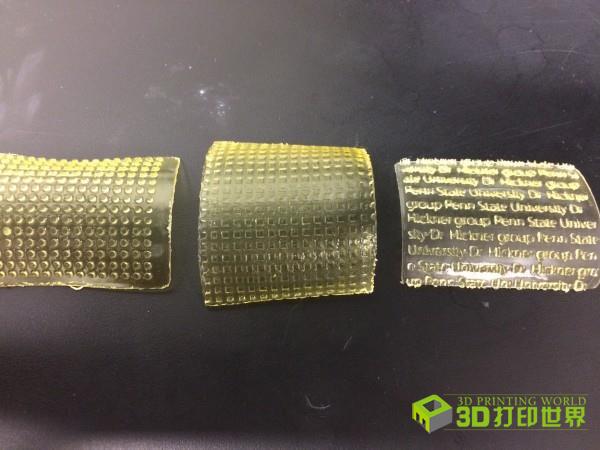

新型3D打印技术可快速原型和测试聚合物膜

6月,美国宾夕法尼亚州立大学(PennState)的研究人员开发出了一种新型3D打印技术,该技术能够在世界上首次快速原型和测试聚合物膜,并将其打印成各种图案以提高性能。

团队开发出了一种可光固化的离子聚合物混合物,并将该混合物暴露在一台光投影仪之下硬化其基层,随后将设计好的图案投射并选择性地固化在其表面上。据称,这种表面图案能够增加膜的电导率多达1—3个数量级(factor)。未来该研究团队将继续优化他们3D打印离子膜的几何和化学特性,以及了解如何打印新的材料,即在聚合物膜之外迄今从未被打印过的材料。

NASA使用“气溶胶喷射打印”直接制造电子元件

“气溶胶喷射打印”(又名直写制造)这种3D打印技术是马里兰州格林贝尔特的NASA戈达德太空飞行中心的技术专家正在研究的项目,非常适合制造高性能电子元件,并可为NASA研究人员提供更高密集度的电子件。

气溶胶喷射技术与常见的FDM打印机略有不同,虽然也是层层堆叠构建组件,但是整个过程使用载气和打印头,共同将金属颗粒的气溶胶沉积到打印床表面。气溶胶喷射打印兼容少数几种金属材料,包括银、金、铂和铝,甚至可以沉积聚合物和其它绝缘体。这种独特的3D打印技术可以成为太空和地球上许多应用场景的解决方案,尤其适于制造NASA的探测器组件,不仅体积更小巧,而且布局更密集。

技术专家贝丝•帕克特展示3×3英寸的陶瓷板,内置四个耐辐射数模转换芯片,与3D打印银墨相连。

华科大教授张海鸥3D打印出世界首批锻件

华中科大数字装备与技术国家重点实验室教授张海鸥团队研制的微铸锻同步复合设备创造性地将已有千年历史的人类金属铸造、锻压技术合二为一,实现了首超西方的微型边铸边锻的颠覆性原始创新,大幅提高了制件强度和韧性,提高了构件的疲劳寿命和可靠性。不仅能3D打印薄壁金属零件,而且能打印出大壁厚差的金属零件,省去了传统巨型锻压机的成本,可通过计算机直接控制成形路径,大大降低了设备投资和原材料成本。

目前,由“智能微铸锻”打印出的高性能金属锻件,已达到2.2米长约260公斤。现有设备已打印飞机用钛合金、海洋深潜器、核电用钢等八种金属材料。

经由这种微铸锻生产的零部件,各项技术指标和性能均稳定超过传统铸件。同时,该技术以金属丝材为原料,材料利用率达到80%以上,丝材料价格成本为目前普遍使用的激光扑粉粉材的1/10左右。由于这一技术能同时控制零件的形状尺寸和组织性能,大大缩小了产品周期:制造一个两吨重的大型金属铸件,过去需要三个月以上,现在仅需十天左右。

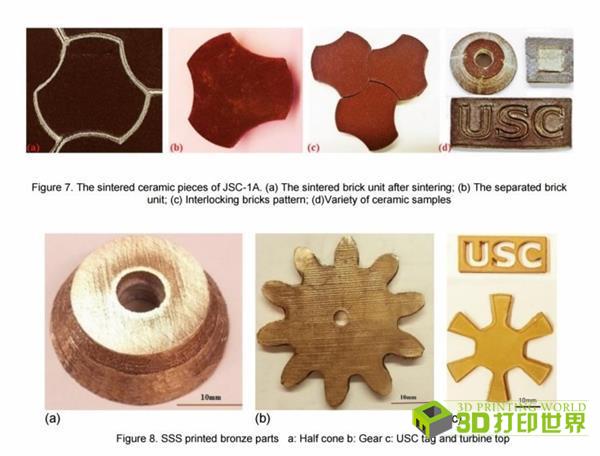

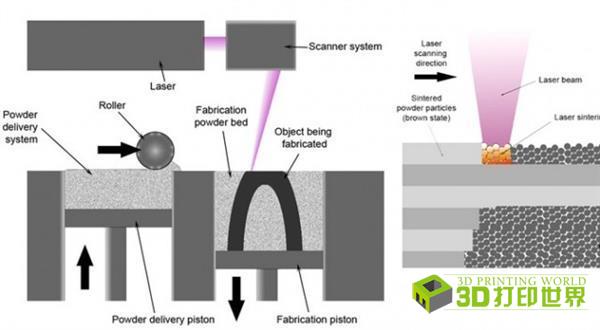

Behrokh Khoshnevis开发“选择性分离烧结(SSS)”可在月球打印

南加州大学的教授兼工程师Behrokh Khoshnevis博士开发的“选择性分离烧结(SSS)”3D打印技术,可以制造出各种不同规格的聚合材料、金属材料、陶瓷材料以及复合材料部件。

SSS技术利用模拟月球和火星上的材料设计出来的砂石土构建出更小的物体,像砖块、连锁砖以及一系列的功能性金属元部件,可以打印出一些强度足以承受航空着陆器的高温高压坏境的瓦片。

Behrokh Khoshnevis博士因此获得了NASA举办的社区比赛第一名。

根据Khoshnevis博士,进一步探索太空的唯一途径是在火星和月球上建造出公路、机库、防爆墙、辐射屏蔽和着陆垫,结合他发明的“轮廓成型工艺”和SSS技术则有可能在外太空制造出建造基地用的大型和小型的元件。

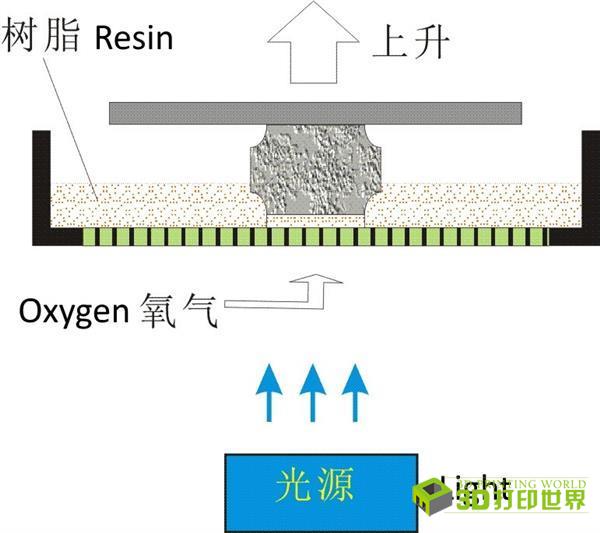

中科院3D打印技术获突破:速度达600mm/h

中国科学院福建物构所3D打印工程技术研发中心林文雄课题组在国内首次突破了可连续打印的三维物体快速成型关键技术,并开发出了一款连续打印的数字投影(DLP) 3D打印机。该3D打印机可在6分钟内,从树脂槽中“拉”出一个高度为60mm的三维物体,即达到了每分钟长高1厘米的速度,而同样物体采用传统的立体光固化成型工艺(SLA)来打印则需要约10个小时,速度提高了100倍。

传统的SLA技术采用逐层固化、层层累积的方式来构造三维物体,层与层之间需中断光照射,然后在已固化区域表面重新覆盖或填充精确、均匀的光敏树脂,再进行光照射形成新的固化层,这种方式系统复杂且耗时。

该所提出了一种特殊的半渗透性透明元件,作为树脂槽内底面的一部分,固定于打印光源的照射路径上,该类型半渗透性透明元件对氧气的透过率比一般高分子聚合物高,最高可达到5—10倍,因此氧气或空气均可作为固化抑制剂使用,从而在打印过程中实现全程固化的高速连续性,获得最大打印速度超过600mm/h,比美国Carbon3D公司发布的连续3D打印设备速度快约20%。

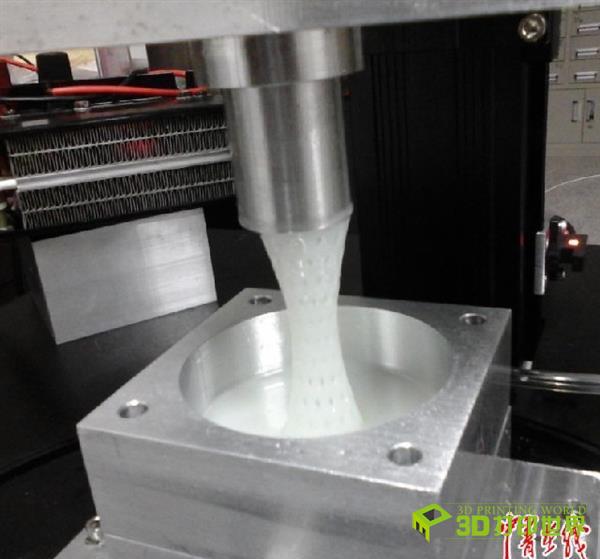

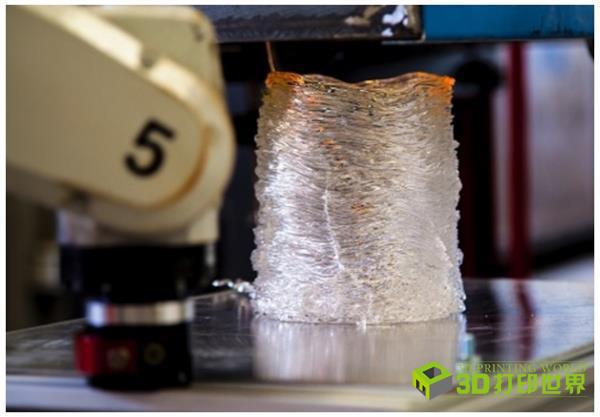

被驯服的玻璃——六轴玻璃3D打印

尽管3D打印材料的名单一直在延长,但玻璃这种特殊的材料并没有被纳入其中。这项新工艺名为“6轴机械臂玻璃打印”,是由罗德岛的玻璃艺术家Stefanie Pender和佛吉尼亚科技大学的助理教授Nathan King在2013年开始研发的。一直以来,他们都在尝试将机器人技术融入到古老的手工玻璃制造工艺中。

它采用的方式是将熔融态的玻璃置于上方的耐高温坩埚中,任由其在重力作用下流出,然后通过算法控制机械臂,令其以设定好的模式移动构建台,最后得到特定性状的玻璃制品。研发者表示,他们开发这项技术的侧重点并非商业化,而是艺术、设计和玻璃这种材料本身的结合。“这项研究证明了传统的科技艺术非但不会被数字制造取代,反而会帮助推动和支持未来制造业的发展方向。”

由金属和低成本铁锈构成的3D打印油墨

美国西北大学的研究团队近日开发出了一种全新的方法来实现金属3D打印。据称这种方法更便宜、更快,而且为全新的金属材料和结构可能性敞开了大门。研究团队发明一种由金属或混合金属粉末、溶剂和弹性体粘结剂制成的液体油墨。这种油墨可以在室温下通过一个喷嘴迅速挤出,一旦挤出,这种液体油墨会瞬间凝固,可以迅速创建出比较大的对象。然后,将其放到一个简单的窑炉里对已经形成的3D结构进行烧结。

这种更加复杂的结构的创建得益于医用高分子材料的使用,这种材料使得3D对象在其实际被加热之前可以高度折叠和弯曲——在这一阶段,该3D对象被称为绿体(green body),它们可以达到数百层厚而不会坍塌。这种新型的金属3D打印工艺可以创建出比之前的金属3D打印技术更加复杂的结构,并可以打印金属氧化物比如铁锈等。

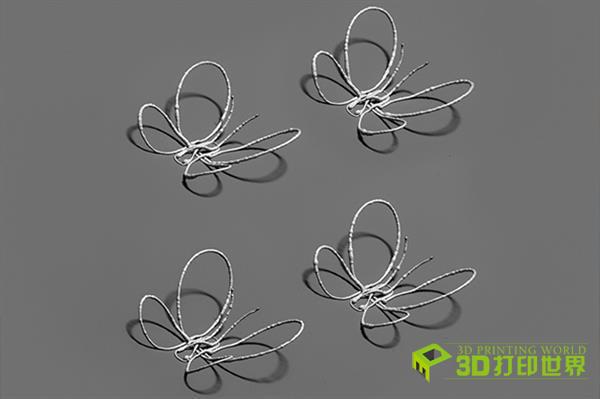

可直接在空中“绘制”金属3D打印对象

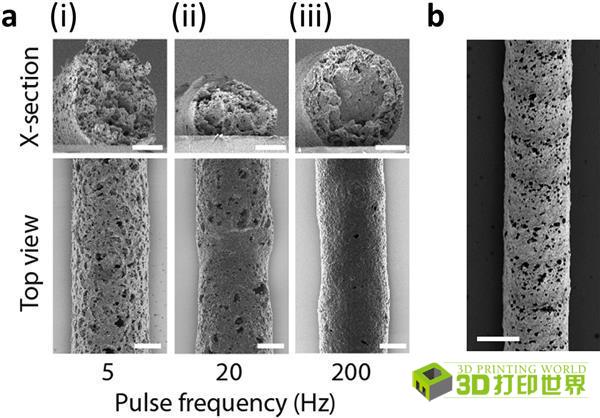

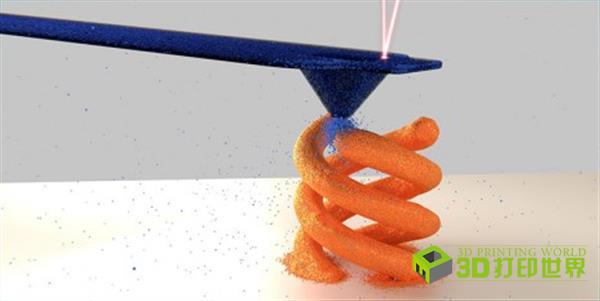

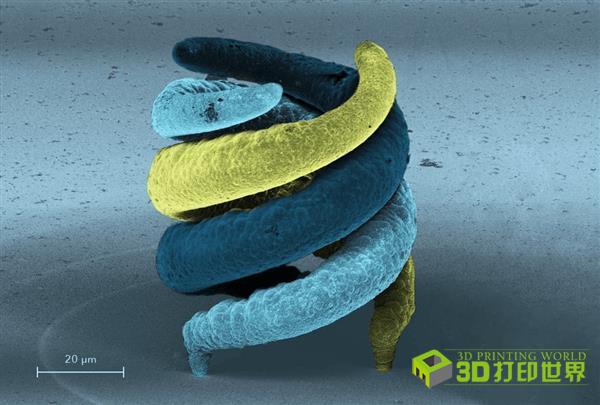

哈佛大学下属的Wyss生物工程研究所John A. Paulson工程和应用科学院(SEAS)的科学家们开发出了一种3D打印复杂金属对象的新技术,这种技术能够像3D打印笔那样在空中直接“绘制”3D金属对象。

这项技术中使用的是一种含有纳米银粒子的墨水,这种墨水被送至打印喷嘴处,然后研究人员使用一种经过编程的激光在其刚刚挤出时对其进行退火,该激光的强度经过专门计算,刚刚能够导致该墨水的固化。此外,其打印喷嘴沿X、Y和Z轴移动,结合旋转的构建平台,可以实现任何曲率的自由曲面。通过这种方式,微型的半球、螺旋图案、甚至由头发丝宽的银质导线组成的一只蝴蝶可以在几秒钟内被打印出来。这项技术为那些依赖于定制化的金属结构的电子和生物医学设备带来了无限的可能。

瑞士微观3D打印技术可打印超细复杂金属物体

与我们常见的其他3D打印技术相比,在微观层面进行3D打印总是要面临一些非常独特的挑战。从2009年以来,瑞士苏黎世联邦理工学院(ETH Zurich)的科学家们就一直使用一个他们称之为FluidFM的技术系统在微观尺度上进行3D打印。后来,他们又成立了一家名叫Cytosurge的附属公司以将该工艺进一步扩展至不使用支撑结构制造微小、复杂的对象。

据了解,开发出来的“打印头”上面的小孔只有300纳米(大约比人类头发直径小500倍)。那么这么小的3D打印是如何实现的呢?整个过程开始于一个微小的底板和微量吸管,由它们为硫酸铜溶液缓慢而持续的流动提供通道。然后该吸管会被精准移动至指定位置,一个电极会在吸管的下方制造电压导致硫酸铜逐层沉积为固体铜。该公司CEO Pascal Behr认为这项技术在手表、半导体、医疗设备部门的作用尤其突出。目前Cytosurge公司已经递交了这项微观3D打印技术的专利申请。

资料来源:网络

此文为《3D打印世界》原创,欢迎转载,并请注明来源(转载自《3D打印世界》)

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!