研究人员开发出航天级3D打印陶瓷部件

陶瓷是一种强度高、重量轻的材料,耐热性比许多金属都好,非常适合制造飞机或火箭零部件,航天飞机上的隔热砖就是用陶瓷制造的。如今,HRL实验室的研究人员开发出一种新型3D打印技术,能够克服传统陶瓷工艺的限制,打造高强度的完美陶瓷部件。

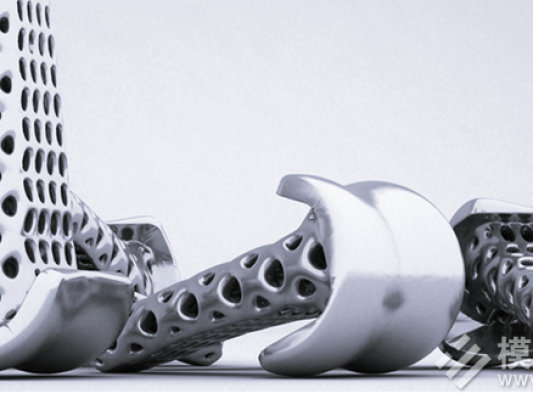

“从喷气式发动机的大型部件到高超声速飞行系、到微机电系统中复杂部件,甚至封装电子装置都可以制造。”HRL感应器和材料实验室的高级科学家Schaedler称。

研究人员们说,他们的技术将使任何人都能3D打印出几乎没有爆裂倾向的陶瓷部件。这些3D打印的陶瓷部件可以是任何复杂的形状,弯曲、多孔……都能hold住。另外一个优势是,它在高温环境中非常稳定,并且具有优良的环境抗性及强度。

在此之前,尽管研究人员一直在3D打印陶瓷方面进行探索,但是面临的主要阻碍之一就是其本身的属性,因为当加热时,陶瓷颗粒往往倾向于不融合在一起。因此,一些已经开发的陶瓷3D打印技术速度很慢,而且其中的一些添加剂会增加材料出现裂纹的可能性。

HRL实验室的高级化学工程师Zak Eckel和高级化学家Chaoyin Zhou博士能够通过使用硅基和氧基聚合物改进这些工艺。这些聚合物会能够捕获UV光,因此在UV固化环节聚合时就不需要那些可能导致裂纹的添加剂了。据了解,该发明是一个基本的树脂配方,这种配方的材料可以3D打印成几乎任何形状和尺寸的零部件。

当该聚合物被打印后,这些部件会被加热到很高的温度燃烧氧原子,从而形成一个高密度、高强度的碳化硅产品,可承受超过1700摄氏度的高温,而且强度也是同类材料的10倍。

在大多数情况下,耐热陶瓷是很难3D打印的,因为他们必须暴露在极高的高温才能融化,因此当先许多使用增材制造生产陶瓷的技术往往是有限的。

为此Eckel和他的同事们发明了一种材料,它最早被制成后类似于塑料,但是当在炉内加热时就转变成了陶瓷。该材料一开始是液态的树脂,然后可通过普通的光固化3D打印转化成100微米层厚的类塑料物质,最后还需要在氩气环境中加热到1000摄氏度。

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!