【技术贴】DLP 3D打印技术及其应用详解

一、DLP技术介绍及打印成型原理

数字光处理(Digital Light Processing,缩写:DLP)技术最早是由德州仪器开发,主要是通过投影仪来逐层固化光敏聚合物液体,从而创建出3D打印对象。由于其具备紫外光投影快速得应用到3D打印领域,成为又一种新的快速成型技术。

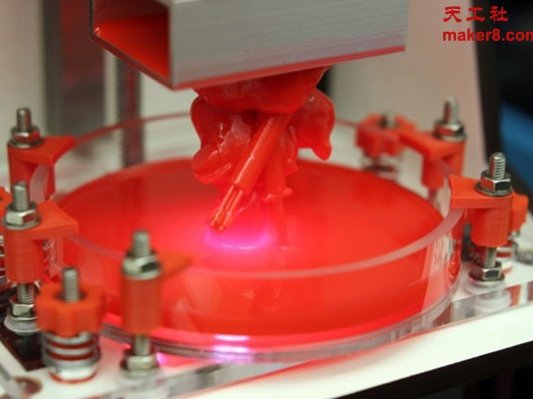

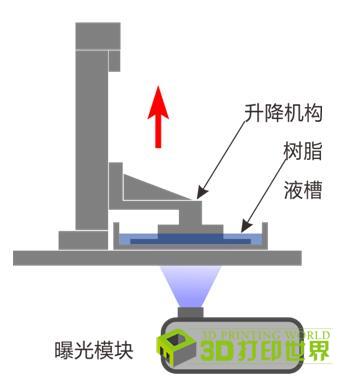

DLP设备中包含一个可以容纳树脂的液槽,用于盛放可被特定波长的紫外光照射后固化的树脂,DLP成像系统置于液槽下方,其成像面正好位于液槽底部,通过能量及图形控制,每次可固化一定厚度及形状的薄层树脂(该层树脂与前面切分所得的截面外形完全相同)。液槽上方设置一个提拉机构,每次截面曝光完成后向上提拉一定高度(该高度与分层厚度一致),使得当前固化完成的固态树脂与液槽底面分离并粘接在提拉板或上一次成型的树脂层上,这样,通过逐层曝光并提升来生成三维实体。

图1 DLP技术设备成型原理示意图

二、详细技术特点介绍

1、DLP技术的特点与优势

相比市面上的其他3D打印设备,由于其投影像素块能够做到50μm左右的尺寸,DLP设备能够打印细节精度要求更高的产品,从而确保其加工尺寸精度可以达到20~30μm,面投影的特点也使其在加工同面积截面时更为高效。设备的投影机构多为集成化,使得层面固化成型功能模块更为小巧,因此设备整理尺寸更为小巧。其成型的特点主要体现在以下几点:(1)固化速率高(在405nm光效率高);(2)低成本;(3)高分辨率;(4)高可靠性。

该技术应用于3D打印中具备诸多优势:(1)高速的空间光调制器,显示速率高达32 kHz;(2)光效率高,微镜反射率达88%以上;(3)窗口透射率大于97%;(4)支持波长范围在365nm至2500nm之间;(4)微镜的光学效率不受温度影响。

2、市场需求

市场对于3D打印的需求主要体现在高精度、高表面质量,以及产品的适应性、加工效率、加工成本等等,目前工业级别的3D打印设备由于材料成型原理的限制,存在成型件表面质量不足、尺寸精度受限等不足。

通过DLP-3D打印技术的需求,可以满足市场上对于零件表面质量更高的需求,针对DLP市场具备对应的需求为:(1)高分辨率;(2)针对405nm波长性能;(3)控制成本。

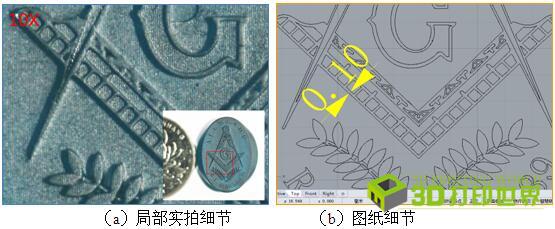

图2 DLP技术优秀的局部细节显示

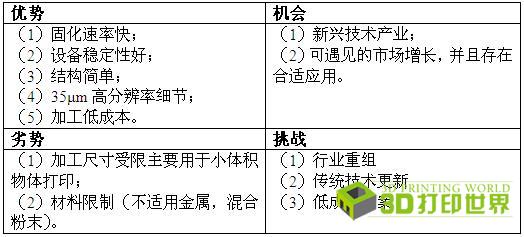

3、基于DLP技术的3D打印SWOT分析

DLP技术应用于3D打印中在近几年得到快速发展,表集合了其成型特色进行了SWOT分析,使得人们对DLP-3D打印技术能有更多的认识,并结合需求充分利用该技术并推进其发展、进步。

表1 DLP技术的SWOT分析

三、相关设备介绍

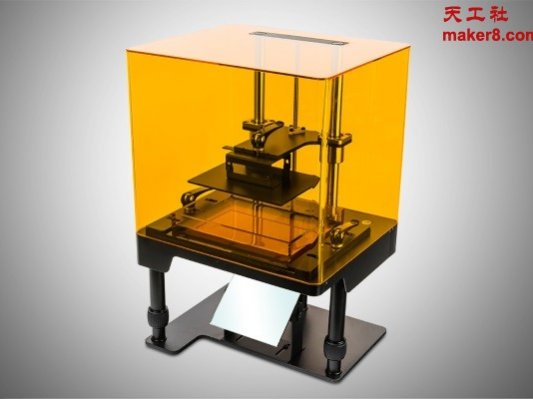

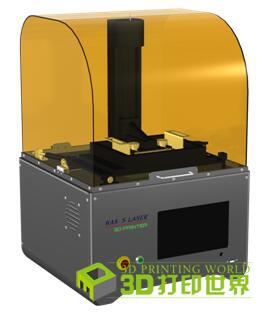

大族激光光源事业部自主研发制造的睿逸DLP800系列快速成型机采用DLP数字影像投影技术,利用集合DMD光阵列发光原理实现液面的快速固化成型,机型如图3所示。

图3 睿逸DLP800系列3D打印机

睿逸DLP800系列3D打印机具有许多突出的优点:

(1)面曝光成型方式,速度快,效率高。它利用投射原理成型,在设备有效加工尺寸内无论工件周界大小都不会改变成型速度,与其他种类快速成型机相比,这种面成型的机型所需工作时间最短,特别是批量生产时,其效率更加明显。

(2)模型精度高,表面光洁度好。X/Y解象度达35um,最小分层厚度为25um。

(3)性能可靠,DLP光机中没有其他运动组件,整个系统也没有喷射部分,避免了其他类型3D打印设备常出现的喷头堵塞或激光扫描系统损坏的问题,减少了维护成本,并节省了大量的时间。

(4)通过选用不同材料可制作不同类型及功能用途的3D模型,在工业级制造环节用途广泛。

(5)机身小巧,环境配备要求低,配套设备少,能满足一般办公室环境使用;

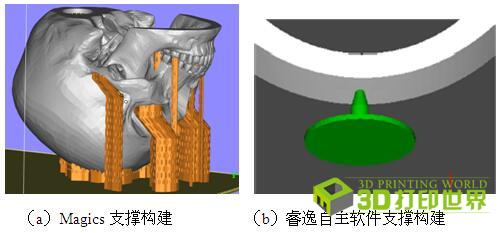

(6)简易化支撑设计界面,可以使用Magics及设备自带软件的快速构建支撑。

图4 简易支撑设计界面

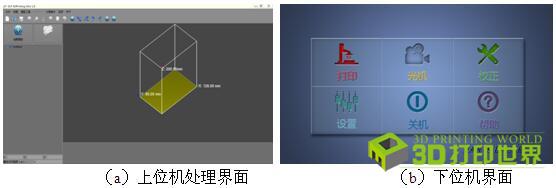

图5 操作界面

四、DLP 3D打印技术细节分解

1、设备构架

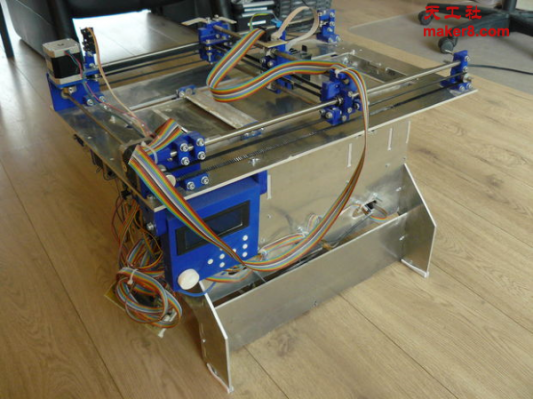

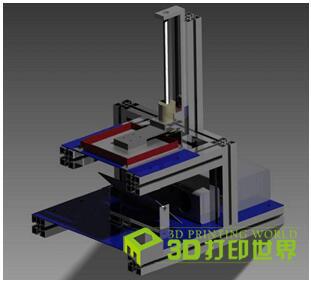

DLP设备的结构主要由投影部分、液槽成型部分、Z向移动部分及整体框架构成。投影部分作为成型系统中最重要的环节,设备构架搭建主要是围绕其进行,目前大多采用现有一体化的投影硬件。

成型液槽则需要充分考虑紫光的穿透性及接合面的分离效果,Z向移动部分较为简单,采用带驱动器电机即可实现功能,系统的上位机软件要求能够进行模型的指定切片成图处理,下位机软件则能够简易化实现片切的成型,故简易的DLP设备架构如图6所示。

图6 测试用的简易DLP设备架构

2、面投影部分

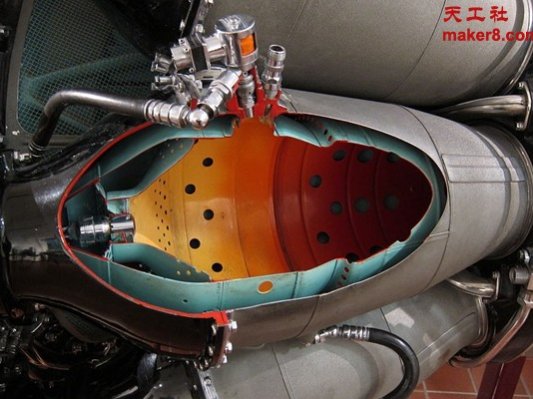

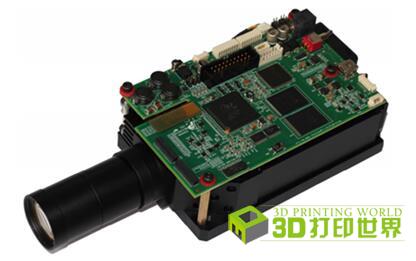

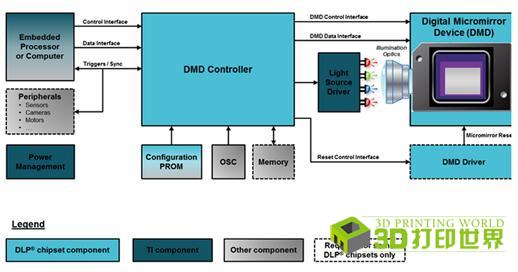

目前市面上有提供现成DLP投影硬件的厂商,通常采用DLP系列控制芯片,结合半导体光开关DMD组件实现LED光源投射效果,如图7、8分别为DLP投影系统的硬件及功能图。通常发光器件工作时发热较为严重,故DLP投影硬件的大部分区域为散热组件,硬件可以与不同镜头进行组合,并通过前期调节效果来固化镜头焦距,最终将该组件融合到设备内,构成DLP设备的能量源系统。

图7 组合型的DLP投影硬件

图8 DLP投影硬件电路组成原理图

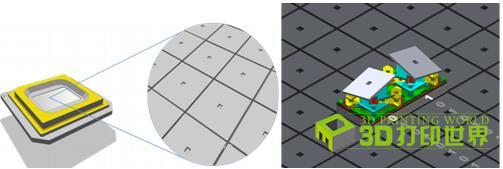

半导体光开关DMD组件构成固化切片图形,如图9所示,每一个小镜片具备开关两种模式,通过镜片的翻转来表示亮暗的绝对值。当前也有研究在分析一定程度的亮度对成型切片的影响以优化器边缘的台阶纹理。

图9 DMD微型数字镜片组

2、成型材料

市面上DLP技术所采用的光敏树脂与SLA技术一致,主要成型紫外光波段为405nm及365nm。大部分材料都是以光敏树脂为基材进行改性处理,配置出不同性能,例如具备铸造性能、短时间耐高温、力学性能好的特点,并且根据需要选择合适的颜色配比,透明度也可以根据实际情况进行调整。

五、市场分析及发展趋势

DLP3D打印技术作为诸多3D打印路线中的一种,具备不受复杂三维结构限制及个性化定制的优势,因而继承了并拓展了其余3D打印技术在加工、生产上的应用。

1、珠宝行业

DLP技术已经广泛应用于珠宝首饰行业,珠宝首饰行业制造主要集中于广州番禺与深圳水贝,蜡模制造大多数都是使用喷蜡方式,由于国外进口设备及材料价格昂贵,故障率高,大大限制了3D打印技术在该领域的应用。大族激光睿逸系列3D打印设备很好地填补了这一空白,可为客户提供全套的3D蜡型制作方案,可用于蜡模的批量生产。通过DLP技术实现珠宝首饰的快速成型如图10所示,其中虚线部分即可通过该技术进行替代。

图10 DLP技术在珠宝行业中的应用流程

传传统工艺中,首饰工匠参照设计图纸、手工雕刻出蜡版,再利用失蜡浇铸的方法倒出金属版,并利用金属版压制胶膜并批量生产蜡模,最后使用蜡模进行浇铸,得到首饰的毛胚。制作高质量的金属版是首饰制作工艺中最为关键的工序,而传统方式雕刻蜡版制作银版将完全依赖工匠的水平,并且修改设计也相当繁琐。

采用3D打印技术替代传统工艺制作蜡模的工序,将完全改变这一现状,3D打印技术不仅使设计及生产变得更为高效便捷,更重要的是数字化的制造过程使得制造环节不再成为限制设计师发挥创意的瓶颈。

2、牙科医疗

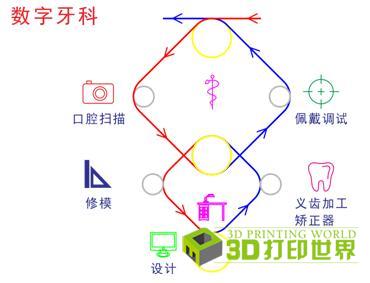

图11 DLP技术在牙科行业中的应用流程

数字牙科是指借助计算机技术和数字设备辅助诊断,设计、治疗、信息追溯。

口腔修复体的设计与制作目前在临床上仍以手工为主,设计效率低。数字化的技术不仅解决了手工作业繁琐的程序,更消除了手工剑魔精确度及效率低下的瓶颈。

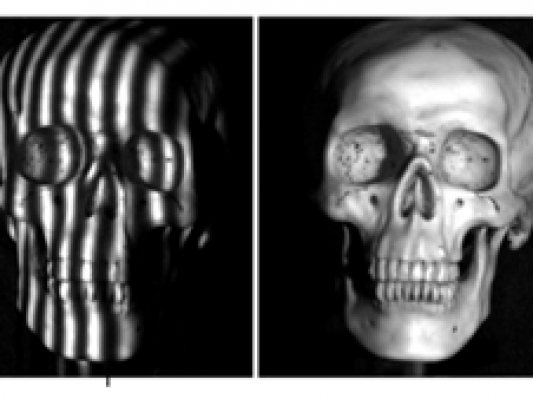

通过三维扫描、CAD/CAM设计,牙科实验室可以准确、快速、高效地设计牙冠、牙桥、石膏模型和种植导板、矫正器等,将设计的数据通过3D打印技术直接制造出可铸造树脂模型,实现整个过程的数字化,3D打印技术的应用,进一步简化了制造环节的工序,大大缩短了口腔修复的周期。

3、其他行业

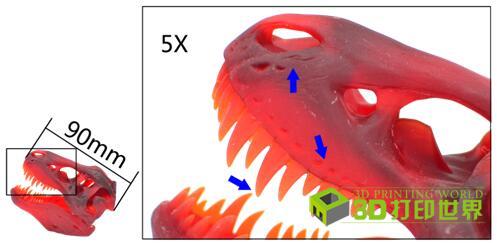

DLP技术更多的应用可以与其他3D打印技术通用,比如新产品的初始样板快速成型、精细零件样板,同时随着光敏树脂复合材料的不断丰富,比如类ABS、耐热树脂、陶瓷树脂等新材料的开发,越来越多的应用将会被引入DLP 3D打印技术中,如图12、13所示即为应用玩具、模型行业的案例。

图12 高精度模型的DLP细节呈现

图13 用于展示的高精度模型

六、总结

本文针对DLP-3D打印技术做了分析,目的在于使人们对于这种技术有更多的了解,以便于更好地开发并利用该技术来服务于生产、生活与工作。

目前市面上存在多种3D打印技术,它们均具备3D打印通用的复杂结构成型的特点,同时每种3D打印技术都具备其各自的特点,例如工业应用、高精细化、材料种类广泛、高效、低成本等等。DLP作为高效、精细化成型的代表,随着成型材料的开发、应用领域的拓展,将会开发出更多的功能,并推动3D打印软硬件技术的进步。

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!