3D打印是当下铸造企业发展趋势

3D打印是当下铸造企业发展趋势,智能制造必将取代传统制造制造业的模式

中国的铸造业正在面临转型升级的压力,中铸协预测到2020年铸造企业将减少至1.5万家以内,铸件总产量达到5500万吨,铸件产值约7000亿元的规模。占企业总数量30%的铸造企业(约4500家)的铸件产量将会达到铸件总产量的80%以上。球墨铸铁(包含蠕墨铸铁)占铸铁产量的比例将由2014年的37%提高到42%左右,铝、镁等轻合金的铸件产量将由13%提高至20%左右。到2020年,我国的铸造综合能耗将比2015年下降10%,废砂利用率进一步提高,年铸造废砂再生量达到300万吨以上。而3D打印在其中将发挥其独特的作用。3D打印技术能迅速将设计创意转变为实物,尤其擅长复杂结构的制作,便于设计师与客户和企业团队有效沟通,有助早期设计验证,并降低错误成本。

1、铸造案例

传统铸造方式:以汽车发动机缸体及缸盖为例,耗时:5-6个月,费用高达100-200万元左右,如改模甚至要设计模具,耗时更长。

采用3D打印快速成型:

以汽车发动机缸体及缸盖为例,耗时:1-2个月(首件2周),费用10万元左右,如需改模,可通过计算机修改数据再做即可,节省模具费用。

3D打印彻底颠覆了砂铸过程中的传统型芯制造方式,大幅度的降低制造成本、时间及复杂性障碍,和传统铸型制造技术相比,数字化无模铸型制造技术具有无可比拟的优越性。

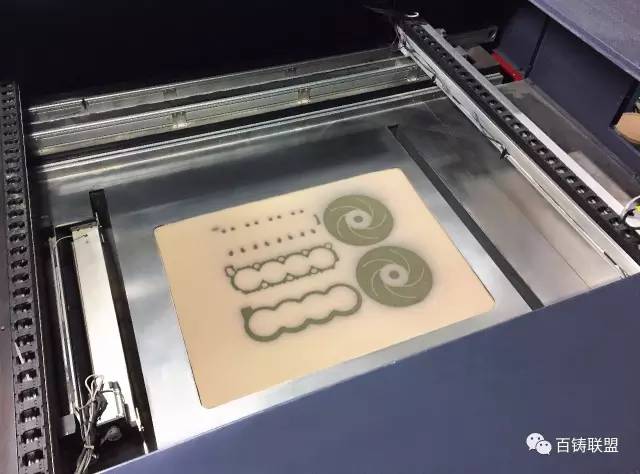

2、3D打印零件及砂型图片

传统铸造方式不仅耗时耗费人工,而且废品率高,难以保证形状完整及紧实度。

而现代3D打印技术则可以保证模具造型完全一致,外观平整,致密度高,外观及整体质量优于传统铸造方式,大大提高了铸件的成品率,表面光洁度,降低了铸件缺陷,废品率,从而节省了更多成本。

同样以难度较高,造型复杂的较大型铸件发动机缸体为例,可以看出成品的外观整洁,减少了夹砂,砂孔等铸件问题。以下请欣赏3D打印铸件及砂型图片。

广东峰华卓立科技股份有限公司,是中国最早研究3D打印技术并产业化的公司之一,成功创造了以砂型3D打印为核心的先进制造技术并将之应用于国家最基础的铸造工业,是目前3D打印行业于工业产业化应用方面最为深刻和成功的企业。 目前,峰华卓立公司已经发展成为了拥有完全的砂型3D打印设备的研发与制造、三维数据处理及3D数字化综合技术应用服务、数字化3D打印各类耗材的研发与销售,以及后续金属零部件与模具制造的成熟的工艺能力与设施的综合能力技术公司。

4、设备参数

设备型号 | PCM600 | PCM800 | PCM1500 | PCM2200 |

成形空间(mm) | 600*500*500 | 800*600*500 | 1500*1000*750 | 2200*1000*700 |

打印主要参数 | 分层厚度0.2-0.5mm,打印分辨率200-720DPI,满铺打印速度30-60S/层 | |||

打印材料 | 呋喃、酚醛类粘合剂(需定制) 各种砂材(石英砂、宝珠砂、陶瓷砂等------依据实际开源或可定制) | |||

实用范围 | 所生产砂型,尺寸精度好,性能指标高,可用以铸造铝合金、铸铁、铸钢、铜合金等多种金属材料,与传统铸造工艺完美结合。 | |||

特别适宜于设计研发应用、个性化定制及多种品种中/小批量,可有效代替模具与射芯机,大量节省模具开发成本,缩短生产周期。 | ||||

核心优势 | 可以制作任意形状的铸件,尤其是制作复杂的以及含有自由曲面的铸件。型芯可同时成型,定位精度高,铸型一次成型,可实现一体化成型。 智能操作,劳动强度低,技能容易掌握。 设备效率高,运行成本低,有效节省材料,且环保节能。 |