突破材料难关 Stratasys进军航空领域

近日,世界第一所飞机眼科医院——国际奥比斯眼科飞行医院(下称“Orbis”)联手航天公司Structural Integrity Engineering(下称“SIE”)和3D打印机制造商Stratasys公司合作开发其最新飞机的设备。虽然Stratasys公司能够为上述两家公司提供技术支持,但在实际操作上,3D打印还面临着一些挑战:一是材料要满足FAA要求;二是通风管道要适应新的飞机改装的曲面的。

虽然传统的空气管道是由玻璃纤维制成,但SIE仍然选择Stratasys公司为他们的最终产品进行设计和制造。SIE高级工程师马克•柯伦说:“通过评估,3D打印是可行的解决方案,它能打印复杂的曲面,能根据机身内部结构进行合理设计,更重要的是节约经费。” 而使用传统的玻璃纤维制造技术来制造通风管道,需要先制作模具再进行制造,这至少需要几周时间。相反,使用3D打印,这个过程只用了几天,而成本也仅仅是传统制造工艺的一小部分。

经过和Stratatsys工程师杰西马林进一步讨论后,柯伦最终发现,3D打印材料ULTEM 9085能符合FAA标准,它满足FAA烟雾和燃烧的规定,将用于通风道的设计。柯伦补充说:“我们收到ULTEM 9085材料样品后,就做了二次燃烧试验,该样品具有自己燃烧一定的时间后就熄灭的特点,最终ULTEM通过了测试。”

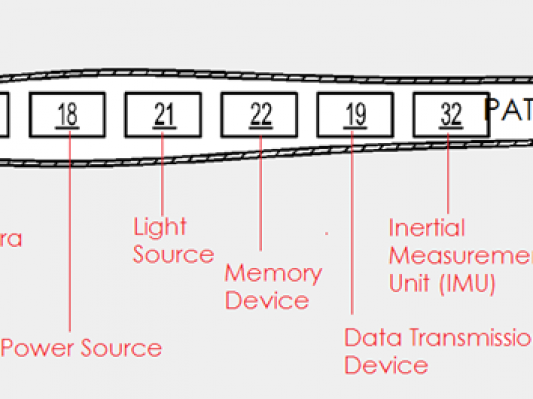

ULTEM材料是一款设计用于恶劣环境的热塑性材料,先前已被用于汽车,工业设备和其它飞机部件的设计。在技术方面,柯伦和团队使用熔融沉积成型(FDM)技术打印通风管道。

当然,即使材料和设计可以通过FAA标准,便为了确保乘客安全,FAA官员在批准飞机制造时还要对其进行后续的检查。值得庆幸的是,两位美国联邦航空局官员检查Stratasys公司工厂后,确定了最终的3D打印的通风道设计,认为它们是安全的,飞机可以正常使用。

关于国际奥比斯眼科飞行医院

国际奥比斯眼科飞行医院(Orbis)是世界第一所飞机眼科医院。该院于1982年3月在美国休斯敦正式建立,它是由一架DC-10型飞机改装而成,内部设有预检室、检查室、微型手术室、护理室等手术设备,既可施行手术又可从事示范教学、并通过双向通讯设备,直接与示范医生进行问答。奥比斯组织总部设在纽约。在休斯敦、伦敦、加拿大和香港设有办事处,并配备了从美国及其他地区选出的一批拥有高级技术的医生、护士、工程师、机师、影视制作人员等为随机人员。