3D打印技术在汽车产业的应用解读

随着“工业4.0概念”的不断抛出,3D打印作为该革命技术支持的核心之一,近年再次被推到市场的“火山口”,已经运用于多个行业。而身处制造业骄子地位的汽车及零部件制造则是3D打印技术重点推广领域。

那么,3D打印在汽车产业目前的研发和应用状况如何?目前最大的技术瓶颈是什么?未来将呈现何种形式?

3D打印不断升级 然仍不适合大批量生产

看过007系列最新电影《大破天幕杀机Skyfall》的观众,一定会对其中那辆1960年的阿斯顿·马丁DB5汽车被炸成碎片的情节唏嘘不已。实际上,那部付之一炬的豪车就是由3D打印技术制作的。

事实上,3D打印并不是一个新概念,已经有近三十年的历史,不过3D打印汽车的出现离我们并不遥远。2013年上半年,一台名为Urbee 2的小车诞生了,而其前身Urbee早在2010年就推出了,只不过当时由于各种问题只停留在了概念阶段。Urbee 2包含了超过50个3D打印组件,但这相较传统制造工艺显得十分精简。车辆除了底盘、动力系统和电子设备等,超过50%的部分都是由ABS塑料打印而来。 据悉,生产Urbee 2需要花费2500小时,换算一下就是没日没夜也需要超过100天才能打印这样一辆车。

2014年,Local Motors公司推出了升级版的3D打印车Strati(斯特拉迪),此车的进步之处首先在于它的底盘部分也采用了3D打印技术制造,其次它的打印时间仅为44个小时。如果加上组装时间,最新的数据表明只需要三天就能造出Strati。从超过100天到3天,效率的飞速提升预示着3D打印汽车的未来发展不可预估。

而就在日前,著名汽车厂商福特、宾利等推出的3D打印汽车都惊艳大众眼球。德国独立汽车设计公司EDAG在2015年的日内瓦车展上带来一款3D打印概念车LightCocoon,新车外壳每平方米仅重19克,是一张A4纸的四分之一。

尽管3D打印车在不断的兴起和升级,因汽车是一个大批量生产的产品,3D打印技术应用在汽车领域也许尚难成之为强项,更适合于个性化产品和小批量产品的生产。

3D打印在汽车中的应用图解

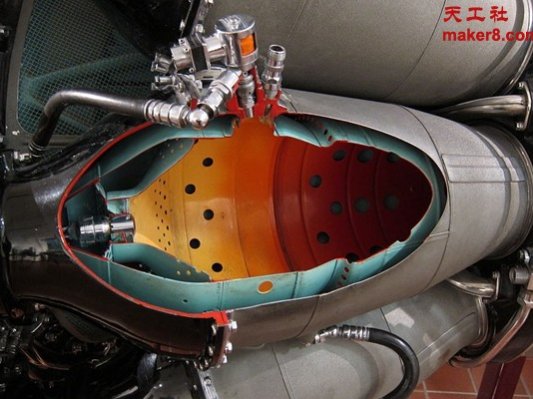

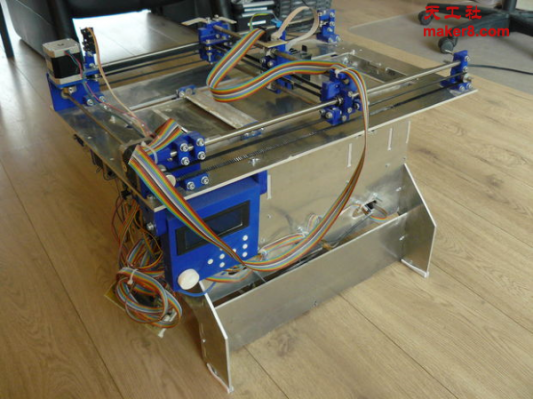

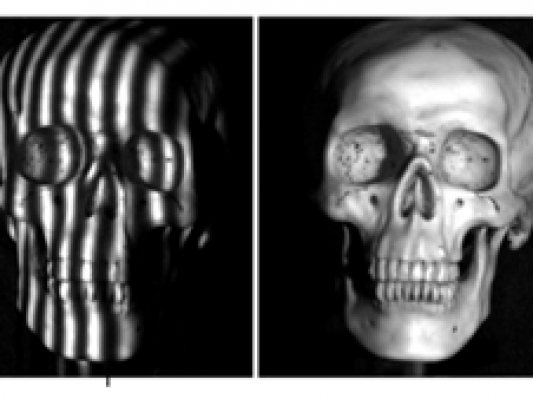

目前3D打印技术有七种基本类型,分别为材料熔融挤出FDM、粘合剂喷射3DP,材料微滴喷射、粉材平铺融化、直接能量沉积LENS、薄材叠加LOM、光敏树脂平铺SLA。其中,FDM、粉材平铺融化以及SLA已经使用在汽车工业制造上了。在汽车制造上,目前应用主要有五大方面:1、用于设计;2、结构复杂零件的直接制作;3、汽车上的轻量化结构零件的制作;4、定制专用的工件和检测器具;5、整车模型的制作。

不过在此值得提出的是,3D打印设备的实际意义是帮你在设计或者产品制样的过程中提高某个环节的效率,而不是完全代替整个流程。就像Urbee,3D打印机可以为它实现打印车身外壳、减重车身、个性化设计,但电机等关键零部件都还是来自于传统制造业。与传统企业制造汽车区别最大之处在于,3D打印汽车是先打印出单个的、一体式的车身,再将其他部件填充进去,而不是将车身各部分组装到一起。

瓶颈:材料种类少 价格高

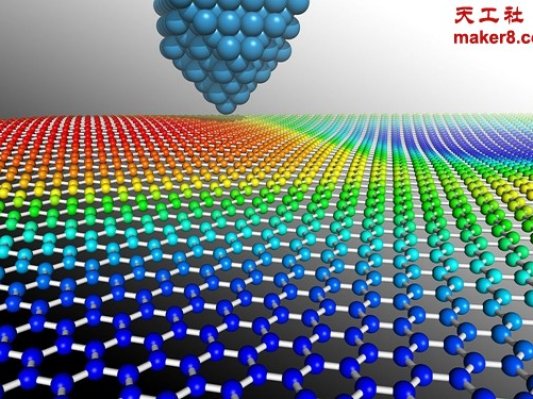

目前可以用于3D打印材料的种类仍然非常有限,其中用选择性激光烧结(SLS)可以打印的主流材料基本就是尼龙材料、玻璃微珠复合材料、直接金属成型材料与间接金属成型材料等。然这些跟汽车上实际使用的材料种类相比还是有很大差距。

不过,值得欣慰的是,今年2月28日,工业和信息化部、国家发展改革委、财政部研究制定的《国家增材制造产业发展推进计划(2015-2016年)》提出要将3D打印与汽车、航空航天、生物医疗等重要细分领域分门别类地进行跨行业联合,突破一批增材制造专用材料。到2016年,实现钛合金、高强钢、部分耐高温高强度工程塑料等专用材料的自主生产,满足行业发展需求。这对于3D打印材料的发展无疑是一剂强心针。

除种类少外,3D打印在材料方面的另一道障碍则是成本。材料成本是一个相对的概念,在批量非常小的情况下,模具的成本摊在单件产品上的比较多,这样它的单件产品就会比较贵,但如果用3D打印的方式就不存在这个问题,所以单件或者小批量的产品用3D打印它的成本是相对来讲低廉的。而像年产几十万辆汽车的这种批量,如果用3D打印的方式目前来看成本是不合算的。

总体而言,3D打印因材料、成本等各方面的限制,在汽车产业的应用由梦想照进现实还有较长一段路要走,然而“智能化”盛行且一切皆有可能的今天,没准这“梦想”就实现了!

来源:盖世汽车网