轻量化案例:欧洲最大增材制造卫星部件将翱翔天际

【案例背景】法国泰雷兹阿莱尼亚宇航公司(Thales Alenia Space)与3D打印服务公司Poly-Shape合作,共同利用3D打印打造韩国新型通信卫星Koreasat-5A 及Koreasat-7上的部件。该部件将作为基本的地面通信天线支撑,同时安装在两款通信卫星上。据了解,Koreasat-7预计将于明年送上轨道。届时,这个由欧洲生产的最大增材制造卫星部件也将翱翔天际。

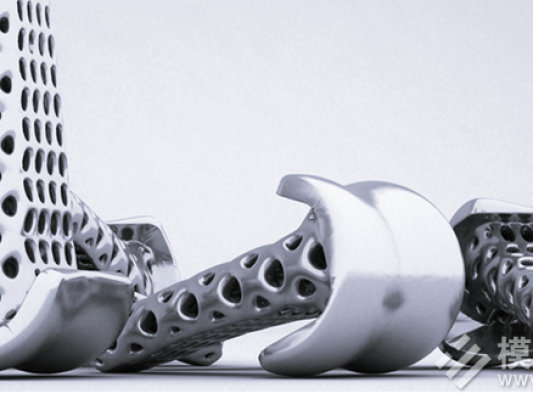

轻量化的高复杂度几何部件

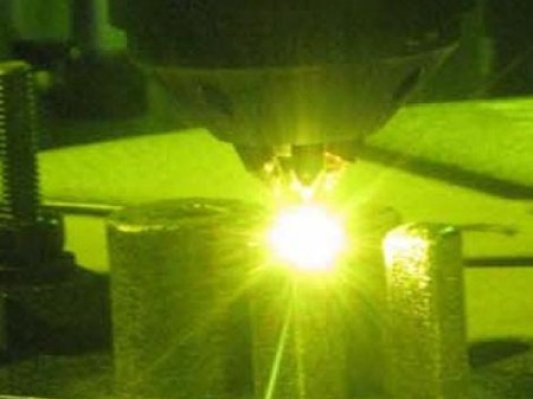

据了解,此次卫星部件制造采用了基于粉末床熔融的金属3D打印技术。打印的部件尺寸达447x204.5x391mm³,但重量仅有1.13千克,是真正意义上的轻质金属部件。

泰雷兹增材制造部门负责人Florence Montredon指出:“将1kg的部件运送到轨道需要花费约2万欧元。两个卫星原本的重量是3500kg。可想而知增材制造轻质部件的优势帮了多大的忙。”他们选择了AISi7Mg合金作为材料,最终部件通过了动态测试:孔隙率<1%,拉伸率和切削强度也很不错。Florence补充道:“重量减少了22%,成本降低了30%,而且生产周期也缩短了1-2月。我们用增材制造的有机整体部件取代了传统的多个部件,以前的9个部件,如今一次性成型为单个部件。这是第一,节省了组装步骤。第二,不再需要进行模具建造。第三,时间大大缩减。”

负责此次卫星部件制造的3D打印服务商Poly-Shape一共拥有28台3D打印的金属设备,其中最大型的当属Concept Laser的X line 2000R,其次是X line 1000R。这两台设备性能高端,在项目中发挥了重要的作用。

面向增材制造的设计

将部件制造过渡到增材制造需要重新进行设计。在这个卫星部件的制造项目中,高度复杂的大型部件是一大难题。最终,他们用了基于CAE-CAD的方案来设计一个具有功能性的仿生学几何结构部件。泰雷兹在这一过程中进行了几个部分的设计改动:在卫星周围区域进行微调保证最大的匹配精度,进一步保证其在轨道顺利运行。拓扑优化经历了2到3个阶段,然后,CAD数据需要在机械分析和模拟前进行重新设计和整理。优化设计充分考虑了Poly-Shape的操作环境,比如改变部件的体积、支撑结构等。他们还引入了激光制造(Layer-Based Manufacturing)。Florence表示,“我们已经将增材制造作为未来项目中的重要工艺,以后在制造这些立体结构部件的过程中,我们还会重视功能集成,比如结合热控技术和无线电功能。”

以下是关于该项目的一个采访,泰雷兹增材制造项目负责人Florence Montredo和Poly-Shape首席行政官Stéphane Abed为我们披露了更多细节:

记者:你们选择用怎样的技术和工艺来生产卫星部件?

Florence:小批量的单个组件通常用增材制造,大批量则一般用铸造,及基于模具的工艺流程。

记者:请介绍一下这次制造的卫星部件,有何特别之处?

Stéphane:这个部件尺寸达447x204.5x391mm³,打印一共用了6天。它无疑会是送上轨道的由欧洲生产的最大增材制造部件。

记者:最终部件测试是如何进行的?

Florence:这个天线支撑部件经过了真正的地面测试。他们还会用于进行卫星制造水平的测试——包括振动试验和高温真空环境测试,保证轨道运行寿命超过15年。

记者:为什么选择激光增材制造?为什么选择Concept Laser的设备方案?

Florence:激光熔化在卫星制造中是一个非常具有潜力的技术。它非常适合小批量部件制造,带来了轻量化设计和复杂的几何形状设计可能。此次制造我们选择Concept Laser的设备,他们的可以提供大尺寸的金属3D打印,LaserCUSING解决方案则可以在打印这种大型部件时有效地消除应力。除了铝之外,打印的材料还包括钛合金与镍合金等活性金属,这对飞行结构制造而言是非常有利的一点。其X line 2000R设备的多激光系统也是很吸引我们的亮点。

此文为《3D打印世界》原创,欢迎转载,并请注明来源(转载自《3D打印世界》)

《3D打印世界》——中国3D打印行业第一本专业月刊(点击可在线阅读)

搜索官方微信账号:“3D打印世界”,新鲜、有料、深度3D打印资讯,尽在3D打印世界!