Stratasys3D打印技术助力本田汽车配件个性化

个性化的需求在汽车领域也愈益显现,越来越多的人希望自己的爱车与众不同,这个正在增长的市场正是3D打印窥探已久的,3D打印行业领先的公司Stratasys便捷足于这个领域,目前Stratasys在个性化的汽车配件原型开发行业占有绝对的地位。

总部位于日本琦玉县的Honda Access Asia and Oceania(HAC)是一家专门针对本田汽车提供定制化配件的公司,包括车身装饰、轮毂、后视镜和旋钮等。目前HAC就采用了Stratasys公司的3D打印系统来开发本田Genuine的全系列配件。HAC产品规划部门的资深研究员Hiroshi Takemori称,3D打印使得他们的从产品设计到制造原型.过程更加精简,缩短了整个产品的开发周期,而且获得的效果要优于传统的数控铣床。

Takemori说:“在设计配件时我们必须考虑到各种因素,如本地驾驶喜好、气候和路面状况以及各个国家的客户需要,以此提供不同的规格”。以一款流行的本田车型CR-V的运动型多功能车为例,在美国,这款车主要定位为父母接送孩子的车辆,而在中国,它被定义为一款终极SUV和身份的象征。“由于在全球范围内汽车主体是以同样的标准制造的,我们会在配件上体现出不同区域的差别。”

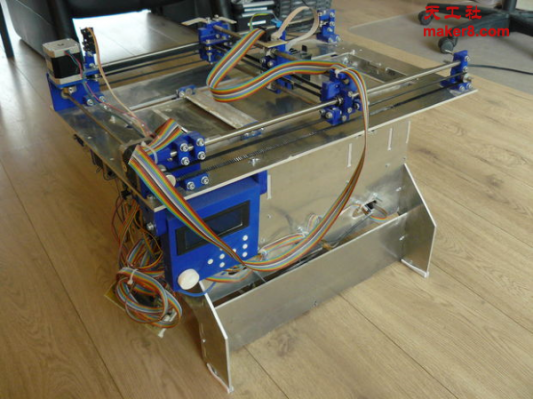

3D打印工艺可以使某些原型部件更加精确匹配,用于关键功能测试。自2006年起,HAC的设计师就一直把3D打印用于产品开发。因为内部需求,HAC购买了一台Objet Eden500V 3D打印机,并使用了Stratasys公司的3D PolyJet打印材料,但HAC最终发现Vero系列刚性不透明材料更适合他们,只需要在部件覆上透明涂层后就能获得接近最终产品的效果。

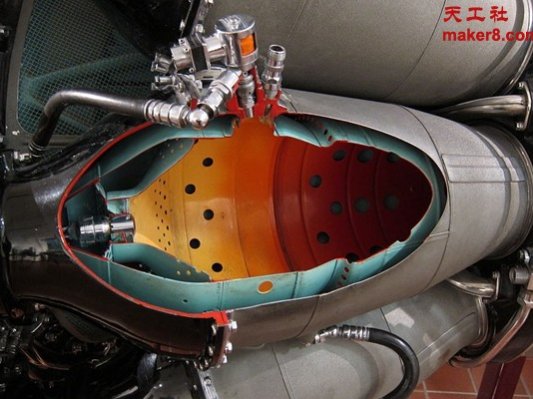

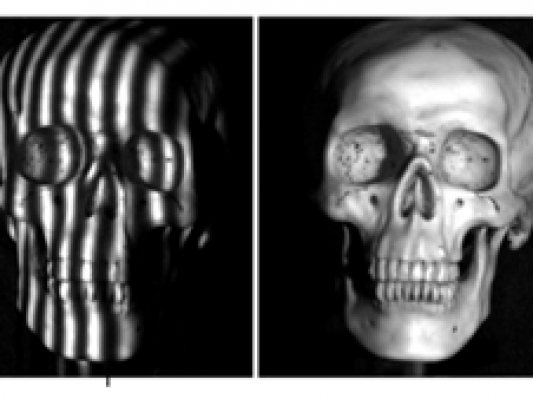

用Stratasys的Objet Eden500V 3D打印机打印的(左)本田雾灯装饰原型,右边为最终产品

使用3D打印技术使得HAC的设计师可以迅速修改产品设计,加快迭代过程,而这一切过程都会在企业内部完成,完全解决了外包延迟的问题。

“3D打印机使得我们与该车的开发同步创建出定制化的配件,并提高了原型过程的质量和速度。3D打印技术已成为我们的业务不可缺少的部分。”Takemori说。